1 еј•иЁҖ

жғҜжҖ§еҜјиҲӘзі»з»ҹе…·жңүе®Ңе…ЁиҮӘдё»жҖ§гҖҒе…ЁеӨ©еҖҷе’ҢжҠ—еӨ–з•Ңе№Іжү°зӯүзү№зӮ№пјҢеҸҜд»ҘжҸҗдҫӣе®Ңж•ҙзҡ„еҜјиҲӘе®ҡдҪҚеҸӮж•°пјҢе·ұе№ҝжіӣең°еә”з”ЁдәҺеҗ„з§ҚиҝҗиҪҪдҪ“зҡ„еҜјиҲӘе®ҡдҪҚдёӯгҖӮдҪңдёәж ёеҝғе…ғ件зҡ„йҷҖиһәд»ӘпјҢе®ғдёәзі»з»ҹжҸҗдҫӣеқҗж ҮеҹәеҮҶпјҢз”ЁдәҺжөӢйҮҸиҪҪдҪ“зҡ„е§ҝжҖҒе’Ңж–№дҪҚдҝЎжҒҜгҖӮеӣ жӯӨе…¶жҖ§иғҪе°ҶзӣҙжҺҘеҪұе“ҚжғҜжҖ§еҜјиҲӘзі»з»ҹиғҪеҗҰжӯЈеёёгҖҒеҸҜйқ ең°е·ҘдҪңпјҢжүҖд»Ҙз ”з©¶йҷҖиһәд»Әзҡ„еҸҜйқ жҖ§е°Өе…¶жҳҜйҷҖиһәд»Әзҡ„еҜҝе‘ҪжҳҜеҚҒеҲҶйҮҚиҰҒзҡ„гҖӮз”ұдәҺйҷҖиһәд»Әе…·жңүе°Ҹжү№йҮҸгҖҒй«ҳжҲҗжң¬зҡ„зү№зӮ№пјҢдәә们еҠӣеӣҫйҖҡиҝҮе°‘йҮҸйҷҖиһәд»Әе®Ңж•ҙеҜҝе‘ҪиҜ•йӘҢжңҹй—ҙжңүе…іеҸӮж•°зҡ„зӣ‘жҺ§гҖҒйҷҖиһәд»ӘиҝҗиЎҢзҠ¶жҖҒеҲҶжһҗзӯүпјҢе»әз«ӢйҷҖиһәд»ӘеҜҝе‘Ҫйў„жөӢжЁЎеһӢе’ҢеҸҜйқ жҖ§иҜ„дј°ж–№жі•пјҢд»Ҙжңҹз ”з©¶еҮәеҹәдәҺйғЁеҲҶеҜҝе‘Ҫе‘Ёжңҹ(еҰӮ10%пјүиҜ•йӘҢж•°жҚ®зҡ„йҷҖиһәд»ӘеҸҜйқ жҖ§иҜ„дј°ж–№жі•гҖӮдёәжӯӨпјҢз»“еҗҲжңүе…іиҜҫйўҳпјҢд»ҘеҠЁеҠӣи°ғи°җйҷҖиһәд»ӘдёәдҫӢпјҢз ”еҲ¶йҷҖиһәд»ӘеҜҝе‘ҪиҜ•йӘҢжөӢиҜ•зі»з»ҹгҖӮжң¬ж–Үд»Ӣз»ҚиҜҘжөӢиҜ•зі»з»ҹдёӯйҷҖиһәд»ӘжөӢйҮҸз”Ёзҡ„ж•°еӯ—ејҸеҠҹзҺҮи®Ўзҡ„и®ҫи®Ўе’ҢзІҫеәҰеҲҶжһҗгҖӮ

з”ұдәҺйҷҖиһә马иҫҫзҡ„еҠҹзҺҮеҸҳеҢ–йҮҸжҜ”иҫғе°ҸпјҢиҰҒеҜ№е…¶еҠҹзҺҮеҸҳеҢ–иҝӣиЎҢеҲҶжһҗпјҢеҝ…йЎ»иғҪеҲҶиҫЁеҮә10mWзҡ„еҠҹзҺҮеҸҳеҢ–пј»пј‘пјҪгҖӮж №жҚ®е…¬ејҸP=UIеҸҜзҹҘжөӢйҮҸеҠҹзҺҮйңҖиҰҒи®Ўз®—з”өеҺӢе’Ңз”өжөҒзҡ„д№ҳз§ҜпјҢзӣ®еүҚеёёз”Ёзҡ„ж–№жі•жңүжЁЎжӢҹд№ҳжі•еҷЁгҖҒж—¶еҲҶеүІд№ҳжі•еҷЁе’ҢйҮҮж ·еҗҺз”ұи®Ўз®—жңәеӨ„зҗҶеҚіж•°еӯ—ејҸж–№жі•зӯүгҖӮе…¶дёӯжЁЎжӢҹд№ҳжі•еҷЁз”ұдәҺе…¶зәҝжҖ§еәҰе’Ңжё©жјӮзӯүй—®йўҳзІҫеәҰдёҚй«ҳпјҢдёҖиҲ¬еҸӘз”ЁдәҺжҷ®йҖҡзҡ„еҠҹзҺҮиЎЁгҖӮж—¶еҲҶеүІжі•е°Ҷи„үеҶІе®ҪеәҰдёҺи„үеҶІе№…еәҰи°ғеҲ¶зӣёз»“еҗҲпјҢжөӢйҮҸзІҫеәҰй«ҳпјҢдҪҶжҳҜз”өи·ҜеӨҚжқӮпјҢз ”еҲ¶ж—¶й—ҙй•ҝпјҢиҖҢдё”иҜҜе·®йҡҸдҝЎеҸ·жәҗйў‘зҺҮзҡ„еўһеҠ иҖҢеўһеӨ§пј»пј’пјҪгҖӮж•°еӯ—ејҸж–№жі•йҮҮз”Ёж•°жҚ®йҮҮйӣҶеҚЎе°Ҷз”өеҺӢз”өжөҒиҪ¬жҚўдёәж•°еӯ—йҮҸпјҢ然еҗҺиҫ“е…Ҙи®Ўз®—жңәиҝӣиЎҢи®Ўз®—пјҢе…·жңүзІҫеәҰй«ҳгҖҒејҖеҸ‘е‘ЁжңҹзҹӯгҖҒеҗҺз»ӯеӨ„зҗҶж–№дҫҝзӯүзү№зӮ№гҖӮжң¬ж–Үд»Ӣз»Қзҡ„ж•°еӯ—ејҸеҠҹзҺҮи®Ўе°ұжҳҜйҮҮз”Ёиҝҷз§Қж–№жі•пјҢйҖҡиҝҮPCL818ж•°еӯ—йҮҮйӣҶеҚЎйҮҮйӣҶеҠЁи°ғйҷҖиһәз”өжңәзҡ„з”өеҺӢгҖҒз”өжөҒжқҘи®Ўз®—еҠҹзҺҮпјҢжүҖи®ҫи®Ўзҡ„еҠҹзҺҮи®ЎеҸҜеҠЁжҖҒжҳҫзӨәжөӢеҫ—зҡ„еҠҹзҺҮгҖҒз”өеҺӢе’Ңз”өжөҒгҖӮе®һйӘҢз»“жһңиЎЁжҳҺиҝҷз§Қж–№жі•иғҪеӨҹеҲҶиҫЁеҮә10mWзҡ„еҠҹзҺҮеҸҳеҢ–пјҢиҖҢдё”зІҫеәҰжҜ”иҫғй«ҳпјҢиҜҜе·®дёҚи¶…иҝҮе…ЁйҮҸзЁӢзҡ„0.2пј…пјҢ并且иҝҷз§Қж–№жі•еҸҜиў«еә”з”ЁжҺЁе№ҝеҲ°жөӢйҮҸе…¶д»–еҫ®з”өжңәзҡ„еҠҹзҺҮгҖҒз”өеҺӢе’Ңз”өжөҒгҖӮ

2 жөӢйҮҸеҺҹзҗҶ

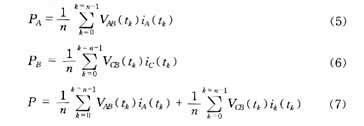

и®ҫдҝЎеҸ·зҡ„з”өеҺӢе’Ңз”өжөҒеҲҶеҲ«дёәv(t)е’Ңi(t)пјҢеҲҷеңЁжөӢйҮҸж—¶й—ҙTжңҹй—ҙеҶ…зҡ„е№іеқҮеҠҹзҺҮдёәпјҡ![]()

иӢҘеҜ№з”өеҺӢе’Ңз”өжөҒдҝЎеҸ·еҗҢж—¶иҝӣиЎҢйҮҮж ·е№¶иҪ¬жҚўдёәж•°еӯ—йҮҸпјҢдҫҝеҸҜи®Ўз®—е…¶зһ¬ж—¶еҠҹзҺҮпјҢйҖҡиҝҮи®Ўз®—еӨҡзӮ№зһ¬ж—¶еҠҹзҺҮзҡ„е№іеқҮеҖјеҚіеҸҜжұӮеҫ—е№іеқҮеҠҹзҺҮгҖӮи®ҫtkж—¶еҲ»зҡ„з”өеҺӢе’Ңз”өжөҒеҲҶеҲ«дёәv(tk)е’Ңi(tk)пјҢеҲҷдҝЎеҸ·зҡ„е№іеқҮеҠҹзҺҮеҸҜд»ҘиЎЁзӨәдёәпјҡ![]()

е…¶дёӯnжҳҜж—¶й—ҙTеҶ…зҡ„йҮҮж ·ж•°гҖӮеҰӮжһңйҮҮж ·ж—¶дёҚиғҪдҝқиҜҒеҗҢж—¶жҖ§пјҢеҲҷз”ұејҸ(2)жүҖеҫ—зҡ„еҠҹзҺҮеҖјдёҚзӯүдәҺејҸ(1)пјҢе…¶е·®еҖјжҳҜз”ұжүҖи°“зҡ„жҲӘж–ӯиҜҜе·®йҖ жҲҗзҡ„гҖӮеҸ–е°ҪеҸҜиғҪеӨҡзҡ„йҮҮж ·зӮ№ж•°дҪңе№іеқҮеҸҜд»ҘеҮҸе°ҸжҲӘж–ӯиҜҜе·®гҖӮиӢҘйҷҖиһә马иҫҫзҡ„жҝҖеҠұдёәжӯЈејҰдҝЎеҸ·дё”е…¶з”өеҺӢдёәVз”өжөҒдёәIпјҢеҰӮжһңйҮҮж ·йў‘зҺҮжҳҜиҜҘдҝЎеҸ·йў‘зҺҮзҡ„4еҖҚд»ҘдёҠпјҢеҲҷжңҖеӨ§зҡ„жҲӘж–ӯиҜҜе·®EMAXдёәпј»пј“пјҪпј»пј”пјҪпјҡ![]()

е…¶дёӯcжҳҜTж—¶й—ҙеҶ…иҫ“е…ҘдҝЎеҸ·зҡ„е‘Ёжңҹж•°пјҢОіеҸҜз”ұиҫ“е…ҘдҝЎеҸ·зҡ„йў‘зҺҮfеҫ—еҲ°пјҡОі=2ПҖfпјҸfsпјҢfsдёәйҮҮж ·йў‘зҺҮгҖӮеҰӮжһңиғҪдҝқиҜҒT-cfпјңfsпјҢеҲҷжңҖеӨ§зҡ„жҲӘж–ӯиҜҜе·®еҸҜз”ұдёӢејҸз»ҷеҮәпјҡ![]()

еҸҜи§ҒжӯӨж—¶зҡ„жҲӘж–ӯиҜҜе·®дёҺиҫ“е…ҘдҝЎеҸ·зҡ„е‘Ёжңҹж•°ж— е…іиҖҢдёҺTж—¶й—ҙеҶ…зҡ„йҮҮж ·зӮ№ж•°nжҲҗеҸҚжҜ”пјҢеӣ жӯӨеҸҜйҮҮз”ЁеҠ еӨ§йҮҮж ·зӮ№ж•°зҡ„ж–№жі•жқҘеҮҸе°ҸжҲӘж–ӯиҜҜе·®гҖӮ

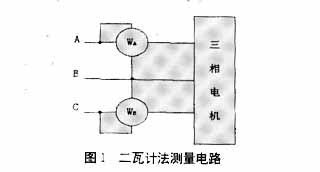

йҷҖиһә马иҫҫзӣёеҪ“дәҺдёҖдёӘдёүзӣёз”өжңәпјҢиҰҒжөӢйҮҸе…¶еҠҹзҺҮдёҖиҲ¬йҮҮз”ЁдәҢз“Ұи®Ўжі•пјҢеҚійңҖиҰҒз”ЁдёӨдёӘеҠҹзҺҮиЎЁжөӢйҮҸ马иҫҫABзӣёз”өеҺӢе’ҢAзӣёз”өжөҒеҸҠCBзӣёз”өеҺӢе’ҢCзӣёз”өжөҒзҡ„еҠҹзҺҮпјҢ然еҗҺзӣёеҠ еҚіжҳҜ马иҫҫзҡ„еҠҹзҺҮгҖӮеҰӮеӣҫ1жүҖзӨәдёүзӣёз”өжңәзҡ„жҖ»еҠҹзҺҮдёәдёӨдёӘеҠҹзҺҮиЎЁWAгҖҒWBзҡ„зӨәеҖјпј°пјЎе’Ңпј°пјўд№Ӣе’ҢгҖӮ

3 зі»з»ҹз»„жҲҗ

жң¬ж–ҮжүҖи®ҫи®Ўж•°еӯ—ејҸеҠҹзҺҮи®Ўзҡ„зі»з»ҹз»„жҲҗеҰӮеӣҫ2жүҖзӨәгҖӮз”өеҺӢгҖҒз”өжөҒеҝ…йЎ»з»ҸиҝҮиҪ¬жҚўд»Ҙж»Ўи¶іжЁЎж•°иҪ¬жҚўеҷЁADCзҡ„иҫ“е…ҘиҢғеӣҙгҖӮжЁЎж•°иҪ¬жҚўз”ұPCL818ж•°жҚ®йҮҮйӣҶеҚЎжқҘе®ҢжҲҗпјҢиҜҘеҚЎе…·жңү16йҖҡйҒ“(еҚ•иҫ№иҫ“е…Ҙ)пјҸ8йҖҡйҒ“(еҸҢиҫ№иҫ“е…Ҙ)12дҪҚзҡ„A/DпјҢйҖҡиҝҮи·ізәҝеҸҜд»Ҙи®ҫзҪ®дёәдёҚеҗҢзҡ„иҫ“е…ҘжЁЎејҸпјҢиҝҷйҮҢйҮҮз”Ё8йҖҡйҒ“жЁЎејҸгҖӮе…¶дёӯ2дёӘйҖҡйҒ“йҮҮйӣҶз”өеҺӢпјҢ2дёӘйҖҡйҒ“йҮҮйӣҶз”өжөҒгҖӮз”ұдәҺPCL818йҮҮз”ЁеҲҶж—¶йҮҮж ·пјҢжүҖд»Ҙе…¶еүҚйқўеҠ дәҶйҮҮж ·дҝқжҢҒз”өи·ҜпјҢд»ҘдҝқиҜҒе…¶йҮҮж ·зҡ„еҗҢж—¶жҖ§гҖӮйҮҮж ·дҝқжҢҒз”өи·Ҝзҡ„жҺ§еҲ¶дҝЎеҸ·з”ұдё»жңәз»җеҮәгҖӮ

е®һйҷ…з”өи·Ҝдёӯеҫ…жөӢз”өеҺӢгҖҒз”өжөҒ并дёҚз¬ҰеҗҲPCL818зҡ„дҝЎеҸ·иҫ“е…ҘиҰҒжұӮпјҢеӣ жӯӨйңҖиҰҒйҮҮж ·з”өи·ҜйҰ–е…Ҳе°Ҷз”өеҺӢз”өжөҒиҪ¬жҚўеҲ°PCL818зҡ„иҫ“е…ҘиҢғеӣҙеҶ…гҖӮPCL818зҡ„иҫ“е…ҘиҢғеӣҙеҸҜж №жҚ®йңҖиҰҒйҖүжӢ©Вұ5Vе’ҢВұ10VпјҢиҝҷйҮҢйҖүдёәВұ5VгҖӮз”өеҺӢдҝЎеҸ·е’Ңз”өжөҒдҝЎеҸ·еҲҶеҲ«з”Ёз”өеҺӢдә’ж„ҹеҷЁе’Ңз”өжөҒдә’ж„ҹеҷЁиҪ¬жҚўеҲ°зӣёеә”зҡ„иҢғеӣҙгҖӮ

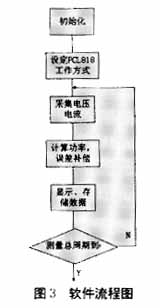

ж•ҙдёӘзі»з»ҹзҡ„иҪҜ件з”ұCиҜӯиЁҖзј–еҶҷпјҢдё»иҰҒеҠҹиғҪеҢ…жӢ¬пјҡоҖ„

(1)PCL818Lж•°жҚ®йҮҮйӣҶеҚЎзҡ„еҲқе§ӢеҢ–гҖӮе°Ҷе…¶и®ҫзҪ®дёәиҪҜи§ҰеҸ‘жЁЎејҸпјҢйҮҮж ·йў‘зҺҮдёә20kгҖӮоҖ„

(2)ж•°жҚ®зҡ„иҜ»еҸ–е’ҢеҠҹзҺҮи®Ўз®—гҖӮз”ұејҸ(2)жқҘи®Ўз®—е…¶е№іеқҮеҠҹзҺҮпјҢ并иҝӣиЎҢиҜҜе·®иЎҘеҒҝгҖӮйҮҮж ·зӮ№ж•°еҸ–10000зӮ№гҖӮоҖ„

(3)ж•°жҚ®зҡ„жҳҫзӨәе’ҢдҝқеӯҳгҖӮжҢүиҰҒжұӮжҳҫзӨәеҠҹзҺҮжҲ–иҖ…з”өеҺӢгҖҒз”өжөҒпјҢ并е°Ҷз”өеҺӢгҖҒз”өжөҒе’ҢеҠҹзҺҮдҝқеӯҳиө·жқҘд»ҘдҫӣеҗҺз»ӯеҲҶжһҗгҖӮиҪҜ件зЁӢеәҸжЎҶеӣҫеҰӮеӣҫ3жүҖзӨәгҖӮ

4 иҜҜе·®еҲҶжһҗ

жөӢйҮҸеҠҹзҺҮзҡ„иҜҜе·®йҷӨдәҶеүҚйқўеҲҶжһҗиҝҮзҡ„жҲӘж–ӯиҜҜе·®пјҢиҝҳеҢ…жӢ¬йҮҮж ·йҮҸеҢ–иҝҮзЁӢдёӯйҖ жҲҗзҡ„иҜҜе·®д»ҘеҸҠ硬件и®ҫеӨҮзҡ„зјәйҷ·йҖ жҲҗзҡ„иҜҜе·®зӯүгҖӮAпјҸDиҪ¬жҚўеүҚзҡ„дҝЎеҸ·и°ғзҗҶйңҖиҰҒд»”з»ҶйҖүжӢ©е…ғ件пјҢз”өжөҒдә’ж„ҹеҷЁе’Ңз”өеҺӢдә’ж„ҹеҷЁзҡ„зәҝжҖ§иҜҜе·®иҰҒе°ҪйҮҸзҡ„е°ҸгҖӮеҜ№дәҺжЁЎж•°иҪ¬жҚўйҖ жҲҗзҡ„иҜҜе·®пјҢеҸҜд»Ҙиҝҷж ·жқҘдј°и®ЎпјҢз”ұдәҺжӯЈејҰдҝЎеҸ·е…¶з”өеҺӢзҡ„еі°еі°еҖјдёә22VrmsпјҢиӢҘиҖғиҷ‘еҲ°з•ёеҸҳжіўпјҢе…¶жңҖй«ҳеҖјеҸҜеҸ–2Г—22VrmsпјҢ12дҪҚзҡ„AпјҸDе…ұжңү4096зә§пјҢиҖғиҷ‘еҲ°йҮҸеҢ–иҜҜе·®пјҢеҲҷAпјҸDиҪ¬жҚўеҷЁзҡ„зІҫеәҰзәҰдёә0.14пј…RMS,з»јеҗҲдҝЎеҸ·и°ғзҗҶйғЁеҲҶпјҢиҜҜе·®еә”иҜҘжҺ§еҲ¶еңЁ0.2%д»ҘдёӢгҖӮе®һйӘҢз»“жһңеҰӮиЎЁ1жүҖзӨәпјҢеҸҜи§ҒиҜҜе·®еҹәжң¬еҸҜд»ҘжҺ§еҲ¶еңЁ0.2пј…д»ҘдёӢгҖӮ

5 з»“и®ә

ж №жҚ®дёҠиҝ°ж–№жЎҲи®ҫи®Ўзҡ„ж•°еӯ—ејҸеҠҹзҺҮи®ЎпјҢйҖҡиҝҮе®һйӘҢе’Ңе·ҘзЁӢеә”з”ЁиЎЁжҳҺпјҢжөӢйҮҸзІҫеәҰжҜ”иҫғй«ҳпјҢиҜҜе·®дёҚи¶…иҝҮйҮҸзЁӢзҡ„0.2%гҖӮеҸҜд»Ҙж»Ўи¶ійЎ№зӣ®йңҖиҰҒгҖӮиҜҘж–№жі•иҝҳеҸҜйҖӮз”ЁдәҺе…¶д»–дёҖиҲ¬еҫ®з”өжңәзҡ„еҠҹзҺҮе’Ңз”өжөҒгҖҒз”өеҺӢзҡ„жөӢйҮҸгҖӮеҰӮжһңйҮҮз”Ё16дҪҚAпјҸDиҪ¬жҚўеҷЁпјҢиҝҳеҸҜд»ҘиҝӣдёҖжҸҗй«ҳжөӢйҮҸзІҫеәҰгҖӮ

зІӨе…¬зҪ‘е®үеӨҮ 44030902003195еҸ·

зІӨе…¬зҪ‘е®үеӨҮ 44030902003195еҸ·