电气性能的一致性对于生产大批量的印刷电路板(PCB)来说是至关重要的。PCB应用的频率越来越高,如毫米波频率的第五代(5G)蜂窝无线网络和77 GHz汽车雷达等,PCB上任何的一些不一致都会变得非常明显,特别是电路工作在波长变短的毫米波频段时。PCB板和电路材料在电气性能方面总会有一些变化,所以电路设计人员可以通过计算机模型来探索这些变化可能造成的性能影响。PCB加工过程中短期热效应也会造成性能的变化。了解这些短期热效应将有助于增强和提高PCB电路在毫米波频率下射频性能的一致性。

与PCB生产相关的短期热效应通常与焊接和电路组装有关,PCB加工过程中会涉及多个短期热过程。一般情况下,这些热过程均控制良好,对射频性能的一致性影响很小或没有影响。需要说明的是,PCB制作中的重工流程需要短暂暴露高温,但这一流程并不属于标准PCB组装工序。虽然大多数高频电路材料都不会由于短暂暴露于高温而发生性能衰退,但是某些电路的特性和部件会由于短暂暴露高温而发生电气性能差异,例如,铜箔导体的最终表面镀层可能会由于高温而产生传导率变化。

回流焊接工艺可能会影响电路材料性能,但这也取决于焊接工艺和材料。电路材料的短期热效应的一个重要问题是不受控的焊接过程,通常与手动、手工焊接工艺或重工流程相关。虽然本文中暂未考虑手工焊接的短期热效应,但重要的是要知道电路材料的手工焊接等过程可能会影响电路材料及该材料上制作的电路质量。

如果焊铁的温度过高,高于电路材料的裂解温度(Td),那么就会造成焊接和高温附近的介质材料发生分解。电路材料本身的性能退化可能并不明显,但是如果电路建立在受热损伤的材料上,那么则可能出现长期可靠性问题。如果电路用于PCB进一步加工时,则可靠性问题还可能源于电路材料退化区域内的电路导体下依靠毛细作用渗入的一些加工中的化学成分。为了避免电路材料由于短期热效应而发生裂解,重要的是需控制焊接过程温度低于电路材料的Td温度,并尽可能缩短回流焊接温度下的时间。

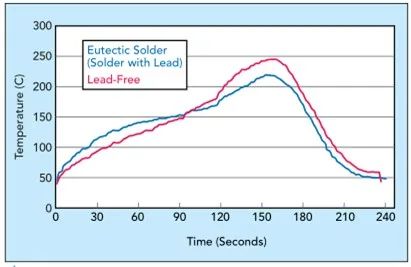

大多数大容量电路制造的回流焊接工艺均能很好地控制温度和高温暴露时间。这些工艺通常在不同温度的多个阶段发生,所以电路不会由于某一短暂时期内的温度急剧变化而受到热冲击。电路温度会慢慢升高至回流焊接温度,并在尽可能短的时间内保持该温度,以使焊料能流动,然后电路通过一个或多个温度变化阶段进行冷却。回流焊接工艺都有基本的参数设置,但针对每个电路设计通常有一个专用的回流焊接工艺。每个电路设计的焊接区域都可能有不同散热效果,这是因为电路结构、电路设计和PCB上待焊接的部件并不相同。图1所示显示了典型的大容量无铅回流焊接工艺的时间-温度关系。

热塑性或热固性材料是最常用在射频/微波行业中的高频电路材料。热塑性材料较柔软,通常比热固性材料更易弯曲。热塑性材料在暴露于较高温时会变软,并会在达到特定温度及更高温度时熔化。热固性材料也随着温度升高也会变软,但不会熔化。这两种材料都有Td温度,即一旦达到及超过该温度就会分解。用于射频/ 毫米波PCB的大多数热塑性材料均是基于聚四氟乙烯(PTFE),这种材料在高温下的性能几乎没有变化,且暴露于焊接温度下表现稳健。

热固性材料在高温条件下会发生氧化。当温度低于电路最高工作温度(MOT)时,氧化物需要很长时间才会堆积在电路的介质材料的表面。堆积的氧化物通常会使电路材料表面的介电常数(Dk)[又称相对介电常数(εr)]及其材料损耗因子(Df)增加。然而,根据温度和材料配方的不同,某些热固性材料上的电路可能需要数月甚至数年才会显现出由于氧化物层造成的射频性能方面的有意义的变化。

一般情况下,在回流焊接和零件组装导致的短期热暴露期间,其温度会远远高于电路的MOT。射频电路的MOT一般为105°C,基于MOT的温度将需要很长时间(数周、数月或数年)才能使而氧化物堆积而对电路性能的影响变得明显。

如图1所示,回流焊接温度远远高于射频电路的典型MOT值。PCB的电路材料在组装期间需暴露于约240°C左右的回流焊接温度。虽然暴露在该高温的时间不长,通常可能是30秒~3分钟不等而被认为是短期热暴露,但高温会导致氧化加速,更快地形成氧化物。对于一些热固性高频层压板来说,在回流焊接工艺期间形成的氧化物对电路材料的射频电气性能的影响很小或几乎没有,特别是仅进行单次回流焊接。当组装PCB需要电路经受多次回流焊接工艺和热暴露时,就会有一些担忧。

图1:大容量回流焊接工艺的时间-温度关系示例

射频PCB行业使用的热固性高频电路材料的配方各有不同,所以经受多次回流焊接工艺的短期热暴露的影响也不同。当前最常用的回流焊接工艺是无铅回流焊接工艺,它要比已被取代的早期的共熔焊锡(含铅)回流焊接工艺更具热侵蚀性。由于需要多次的回流焊接,所以在一些设计中,终端用户可能会要求在PCB经过六次无铅回流焊接工艺之后对多个电路进行评估。该评估通常必须对电路组装的物理和机械完整性进行检查,以确保射频电路通道在多次回流焊接期间的导电性和连续性不会被破坏。然而,往往忽略了多次回流焊接工艺是否已影响电路的射频性能,从而导致PCB组件性能发生了变化。

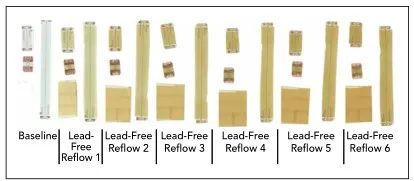

对于任何基于热固性材料上的电路,在多次无铅回流焊接后介质基板都会有一定的色差。即使是最高抗氧化的热固性高频材料,在每次无铅回流焊接后也会有少许的色差,如图2所示。不应自动地将色差与性能差异联系起来。根据材料配方的不同,颜色可能涉及或不涉及射频性能差异。

图2:5mil厚度RO4830™层压板上的电路颜色,对比六次无铅回流焊接后的变化。

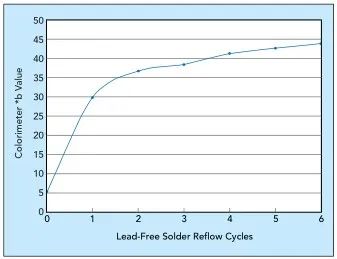

在六次无铅回流焊接后,对于单个电路的色差就变得很明显了。实际上,PCB和电路组件是由多种高频热固性电路材料制成的,具有不同的颜色,所以六次无铅回流焊接造成的颜色变化会小得多。虽然色差可能看起来较为主观,但也可以利用根据反射波长的色度计进行更精确地测量。图3中所示即是图2中的电路的色度计测得的颜色变化结果。

多次回流焊接造成的电路材料色差表明在这些焊接期间存在氧化物的堆积。虽然早期氧化物沉积可能会减少材料及其电路长期氧化物堆积,使长期老化性能更加一致。如前面几张图中的RO4830™材料,材料具有强的高温暴露下的抗氧化性能,所以早期氧化物对电路材料Dk变化产生几乎没有影响。

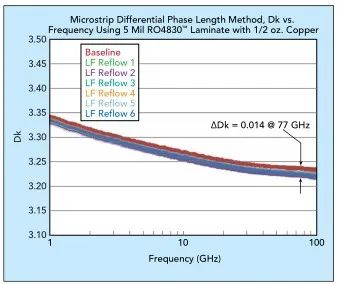

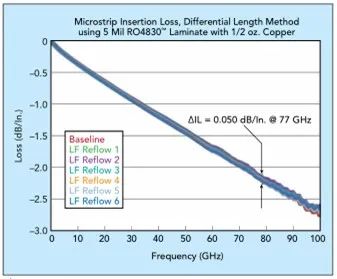

如图4中所示的RO4830材料,多次无铅回流焊接工艺所导致的电路材料Dk随频率的性能变化很小。在毫米波频率下对经历六次无铅回流焊接工艺的电路进行测量时,77 GHz时的介电常数变化或ΔDk为0.014。为进一步探索多次无铅回流焊接工艺的影响,图5显示了图2~4的相同电路,比较了它们在毫米波频率的插入损耗随频率的变化。如图中所示,即使在77 GHz多次回流焊接对插入损耗性能产生影响也可以几乎忽略不计。

图4和图5中的微小变化表明,RO4830材料即使在经历六次无铅回流焊接工艺后也会表现出稳健的射频性能。与进行完全相同试验的其它高频热固性材料相比,在77 GHz时的ΔDk变化是远优于其他热固性材料的。接受相同测试的其他热固性材料由于树脂体系和配方的不同其ΔDk值的范围为0.013~0.031。

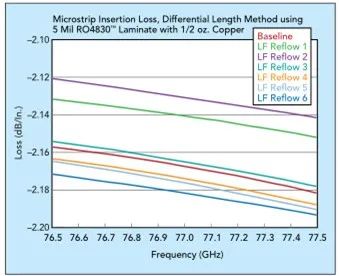

通常,两次回流焊之间的插入损耗差异很小,且难以精确测量。为了更好了解毫米波频率下多次无铅回流焊接间的差异,可将图5在77 GHz为中心附近的放大,如图6所示。

在图6中,基线是指对被测试电路在进行无铅回流焊接工艺之前进行的损耗测量。从基线到第一次无铅回流焊接(无铅回流焊1),插入损耗有增加。这是因为电路材料加工过程中所吸收的少量湿度和水分在无铅回流焊接工艺高温中会被排出。电路材料中湿度或水蒸气减少会降低介质损耗,从而插入损耗减小。

图3:图2中电路的色度计测量结果。

图4:经过六次无铅(LF)回流焊接后的Dk随频率变化结果

图5:经过六次无铅回流焊接后的插入损耗比较

图6:图5中数据的放大视图显示了每次无铅回流焊接的影响。

无铅回流焊接工艺过程都发生的很快,由于电路中湿度的挥发导致第二次无铅回流焊接(无铅回流焊2)的插入损耗最小。第三次无铅回流焊接(无铅回流焊3)的短期热效应则使插入损耗增加。假设所有水分在无铅回流焊2之后已全部排出,那么无铅回流焊3引起的插入损耗的增加则全是由于氧化效应作用。该氧化效应会稍微增加基板Df,影响沿信号导体边缘的边缘场。由于氧化物堆积在电路基板的裸露表面上,所以余下的无铅回流焊接次数所增加的插入损耗较小。

由于无铅回流焊接工艺期间的暴露高温的短期影响,化学镍金ENIG表面处理也会受到影响而影响电路的高频性能。ENIG等表面处理可为电路表面铜箔提供氧化保护,但是也会增加导体损耗,从而导致电路插入损耗增加。通过对比不同加工板厂制作的ENIG表面处理的不同PTFE电路,确定ENIG电路经过无铅回流焊接后能影响射频性能,特别是在频率较低时。图7所示即为ENIG电路经过无铅回流焊接工艺的损耗的典型响应。

图7:采用ENIG表面处理的8inch长的电路的插入损耗,比较了回流焊之前与两次无铅回流焊后的插入损耗情况。

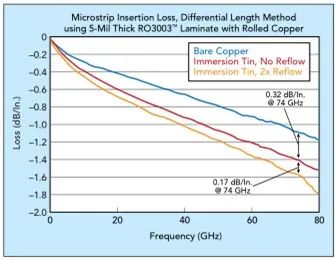

图7中的结果是基于罗杰斯公司的0.5oz、压延铜的5mil RO3003™层压板上的50 Ω微带传输线电路。基于PTFE的RO3003电路材料因多次无铅回流焊接工艺后的电气和机械稳定性而被熟知。试验之初是利用不同PTFE层压板上的微带线电路重复进行该试验时,得到了相近似的结果。因此,为了进一步观察无铅回流焊接工艺的影响,对来不同加工板厂的ENIG表面处理的5mil RO3003层压板上的微带线电路也重复了这一测量分析,结果类似。

焊锡也可能会影响电路的电气性能。所以为了更好地了解无铅回流焊接工艺对本文中研究的电路和材料的影响,所有测试研究中并未在电路中添加焊锡。更确切地说,电路在不添加焊锡的情况下进行了无铅回流过程,也就是只进行了其高温过程。这样,可以研究无铅焊接工艺的影响,而不会由于焊锡原因导致射频性能的变化。

更高频率

工作在毫米波频率的电路一般不采用ENIG表面处理,因为ENIG在这些频段下会带来额外的损耗增加。毫米波频段下波长短、趋肤深度小,而镍层厚度相比较就显得足够厚了。镍层厚度的变化也会导致毫米波频率下的电气性能的变化。毫米波频率下的表面处理可以采用化学沉锡,化学沉银,也可以采用有机保焊膜(OSP)。

低频段的毫米波汽车雷达电路经常会采用化学沉锡的表面处理。不同的板厂的化学沉锡工艺可能会略有不同,不同的化学沉锡对电路的射频性能略有差异,但是都不显著。然而,化学沉锡经过无铅回流焊接后会造成高频电路的电气性能差异,如图8中所示。

图8:50 Ω微带传输线电路在裸铜时、化锡以及化锡电路两次无铅回流焊接后的插入损耗对比

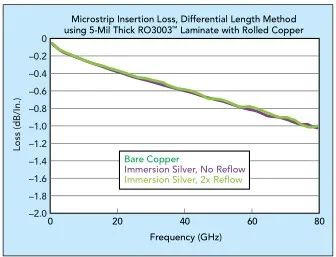

化学沉银也广泛用于汽车毫米波雷达电路。通过研究多个不同的化学沉银发现其对电气性能的影响很小。与基准裸铜电路相比,化学银电路显示了较宽频率范围内的电气性能几乎无差异。图9显示了裸铜和化学银的传输线电路的插入损耗差异。

图9:50 Ω微带传输线电路在裸铜时、化银及化银电路进行两次无铅回流焊接后的插入损耗对比

在更高频率下使用化学银表面处理时,银本身的氧化可能是一个担忧。随着时间的推移,沉银表面会逐渐失去光泽,导致外观不良。众所周知,大多数金属氧化物的传导性要远远低于其金属本身。随着氧化物堆积,导体损耗会增加,所以此时电路的插入损耗也会随之有所增加。幸运的是,氧化银的传导率非常接近银本身,即使银的氧化物进一步堆积而失去光泽导致外观不良,但却不会明显改变沉银电路的射频性能。验证发现,该结果至少在4-5内保持有效。

结论

电路材料需经过多个不同工艺才能构建成型的PCB电路,其中许多工艺都会使材料在不同时期暴露于高温环境中。如需进行多次无铅回流焊接工艺的电路需反复经受高温,尽管时间都很短暂但都可能造成电气性能的差异。所以,对于用于射频/毫米波电路的材料,首位考虑获得高频下的最佳电气性能,材料在组装焊接过程中的短期热效应也不可忽略。

粤公网安备 44030902003195号

粤公网安备 44030902003195号