一、军用连接器的作用和地位

在军用武器装备和各类电子系统中,连接器是连接器件与组件、组件与单机、单机与单机、系统与系统必不可少的基础组件。在航空、航天、兵器、舰艇等军用武器装备中,起着电气连接传输能量和信号的重要作用。

军用连接器是组成飞机、导弹、舰艇等武器系统用量最多的通用电子元器件。例如,一架现代歼击机使用电缆长达5~10公里,一次配套的电连接器约800~1000多件。一架大型客机电缆总长度达250公里,一次配套的电连接器约4500多件。其主要功能是完成主机、发动机、机载控制系统及机载设备之间的电气连接。各种型号战术导弹的导引头、战斗部、发动机、自动驾驶仪等关键部件,都是通过连接器这一基础组件,将成百上千个接点的电缆网组成一个完整的武器系统,如举世瞩目的神舟飞船仅推进舱和电源系统就使用了各类连接器500多套,某型号战术导弹仅地面设备就选用了各种电连接器400多套。在组成军用装备系统的所有连接器中,只要有任意一个连接器中的任意一个接点失效,就可能导致整个系统的瘫痪、失效和重大事故的发生。

在组成军用装备系统的所有电子元器件中,连接器看似结构简单,往往得不到领导和有关方面的重视,但其失效概率却是最高的。据有关资料统计;连接器失效概率约占组成系统电子元器件失效案例总数的40~50%。互连问题是造成大多数军事电子设备失效的主要原因之一。往往是在连接点、导线端接点或接触界面首先失效。一般认为,连接器的正常失效模式有三种:断路(概率为61%);接触不良(瞬间断路)(概率为23%);短路(概率为16%)。由于其结构相对复杂、功能的特殊性(可分离电连接)和许多非正常因素的影响,导致电连接器失效率难以准确量化,成了至今唯一没有划分失效率等级的电子元器件。

军用连接器与其他用途连接器不同,它必须适应各种复杂苛严的工作环境条件。通常要求较宽的工作温度范围-55℃~125℃甚至-65℃~200℃,以适应各种军事环境和军用场合;抗腐蚀、耐潮湿、耐高冲击和振动、耐高低温交变、低气压、绝缘材料真空脱气、高气密、防电晕、防砂尘和防霉菌等;要具有低而稳定的接触电阻和较低的电压驻波比,保证电信号不中断;要具有较严格的制造加工和装配精度,坚固可靠的结构,并能经受高等级的试验。而要满足上述这些要求,至关重要的是军用连接器必须采用可靠性设计,正确合理选用材料和良好完善的工艺,以保证连接器符合军用标准[1]。

由此可见,设计人员熟知军用电连接器的应用现状和发展趋势,对于在军用装备系统、分系统或单机设计时,准确合理选用连接器具有十分重要的意义。

二、军用连接器应用历史的回顾

作者根据多年来从事航天电连接器验收工作中的亲身感受,以航天系统工程上应用最多的圆形连接器的发展过程为例来回顾军用电连接器结构进化。并以此说明军用连接器的应用和发展。作者认为;可划分为以下三个阶段;即仿苏、仿苏向仿美转移、仿美兼独立研制三阶段。

1、第一阶段(建国初期至上世纪六十年代)

我国军用连接器生产企业始建于新中国成立初期。最早建立的军用电连接器专业生产厂是创建于1957年的沈阳117厂,是建国初期由苏联专家援建的重点建设项目之一。当时主要仿制现役飞机使用的原苏联三、四十年代的连接器产品。

第二个五年计划五八年大跃进至六十年代末期,在“我们也要搞人造卫星”、“备战、备荒、为人民”等政治口号感召下,根据当时政治形势和经济发展的需要,在“独立自主、奋发图强”发展国防事业的方针指针下,在国内航空、航天、电子系统,相继建立了以796厂、853厂、855厂等为代表的电子信息系统连接器专业生产厂,以158厂、188厂等为代表的航空系统连接器专业生产厂,以825厂、693厂、3419厂、165厂等为代表的航天系统连接器专业生产厂。但建立这些军用连接器专业生产厂的目的宗旨,都是为当时我国“两弹、一星”等重型工程配套服务。基本上都是以仿制为主;仿制当时国外引进的战术导弹、战机、舰艇、装甲车等军用装备上所急需配套使用的连接器。

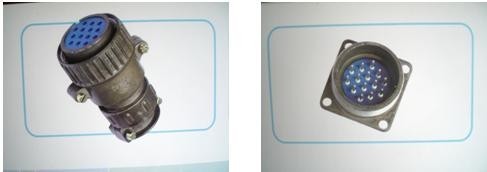

当时主要以生产仿苏产品为主。以第一代低密度标准型圆形电连接器为代表,航空系统有P系列、PR系列和PD系列,航天系统有Y2系列、Y4系列等上世纪50年代仿苏产品。其产品基本特征是外壳为压铸铝合金,插头插座连接方式为螺纹连接,插头插座和导线的端接方式为焊接,插孔为直开槽开口式插孔,接触件最小规格直径为1.5mm的低密度产品,适用的环境温度:P系列普通圆形连接器为-60℃~+50℃,PR系列普通圆形耐热连接器为-60℃~+150℃,PD系列普通圆形低压连接器为-60℃~+50℃,工作电压为DC30V。这几个系列连接器安装方式仅有法兰盘前安装,有密封和穿墙密封品种,尾部附件有屏蔽或非屏蔽的直式和弯式品种(图1)。

图1P系列普通圆形连接器(左图为插头、右图为插座)

第一代圆形电连接器的缺点是重量重、体积大,插合分离速度慢,且品种单一,选用余地少。随着军用装备的研制和电子技术的发展,除老型号,特别是一些仿前苏联战术导弹、战机、装甲车等军用装备上仍有所应用外,由于体积、重量和功能等已不适应现代要求,正在逐步退出应用领域。

2、第二阶段(上世纪六十年代至九十年代)

上世纪七、八十年代我国改革开放初期,为保证许多新型武器装备系统研制所急需配套的军用连接器需求,针对当时产品设计、工艺水平相对较低,生产过程质量控制能力较差的现状,根据全面质量管理的思路,对-些从事军用电子元器件的企业,实行了“专人、专批、专线、专机、专料、专筛、专检”的高可靠“七专”管理。制订了一整套包括低频、高频电连接器在内的“七专”电子元器件验收技术条件。但鉴于当时生产工艺手段相对落后,同批产品质量一致性差。尽管用户在使用前进行了“百里挑一”的严格筛选检验,但在实际使用中仍经常出现各种质量问题。产品使用可靠性得不到保证。形成了沿用至今的军用连接器质量等级分类;即七专级(G)、军品级(J)和普通级(M)三级。本着产品优质优价的原则,七专级的电连接器价格通常高达普通级的10倍以上。

该阶段为由仿苏向仿美转移阶段。以第二代中密度小型圆形电连接器为代表,代表产品有YB系列、X系列、XK系列、XKE系列、XL系列、XC系列、ZH-8525系列、ZH-83723系列、Q系列、Y11系列、Y27系列等小型圆形焊接型电连接器。其中除X系列、XL系列和ZH-83723系列为螺纹连接,Y27为推拉连接外,其余均为卡口连接。

上世纪六十年代开始研制第二代圆形连接器。当时基本参照美标电连接器和原苏联电连接器进行仿制。其中焊接型电连接器上世纪六十年代开始研制,六十年代中期投入使用。而压接型电连接器是在七十年代初开始研制,七十年代中期完成设计定型,八十年代初投入批量生产。其典型产品是电子信息部796厂等国内著名的大型电连接器专业生产厂,按GJB598(相当于MIL-C-26482)研制生产的YB系列I(焊接式) 系列II(压接式)电连接器,它广泛应用于航空、航天等军用武器装备上。

第二代圆形连接器基本特征是:

1) 插头插座连接方式有螺纹连接、卡口连接和推拉连接三种,但以卡口连接为主。

2) 插针、插孔和导线的端接方式有焊接,也有压接。

3) 插孔有开口型和闭口型二种,但以闭口型插孔为主。

4) 阳接触件(插针)最小工作直径为1mm,为中密度电连接器。

5) 电连接器适用的环境温度为-60℃~+150℃。

6) 电连接器有非密封、密封和穿墙密封等类别;安装方式有方盘和圆盘,方盘有部件插座和电缆插座,并有前安装和后安装二种;为防错插有正常键位和四种变键位;尾部附件有直式、弯式和屏蔽等品种。

与第一代圆形电连接器相比,第二代圆形连接器有以下技术进步;

1) 电连接器密度增加,即体积和重量相对减少。这对航空、航天电连接器选用是非常重要的考虑因素。例如P28型电连接器与XK27型外形尺寸相当,P28最多仅能安装7对直径为1.5mm的接触件,而XK27最多可安装32对1.5mm的接触件。若额定电流要求不是很高,一套XK27型电连接器可以代替四套P28型电连接器。

2) 电连接器的连接方式增加了卡口连接。螺纹连接的优点是连接可靠性高,适用于长期处于强振动环境,但缺点是插合分离速度慢,连接不方便。卡口连接的优点是连接环最多转动120o就可实现插合分离,很方便。故卡口连接电连接器又称为快速分离电连接器。故选用时除长期处于强烈振动环境采用螺纹连接电连接器外,其余常选用卡口连接电连接器(图2)。

图2 YB系列卡口连接电连接器

3) 接触件与导线端接方式除焊接外,还采用压接。

压接与焊接相比有以下优点:

①焊接质量很大程度上取决于操作者的水平,操作水平低会出现虚焊和假焊。而压接质量主要靠压接工具保证,采用压接工艺具有良好的端接质量和可靠性。

②随电连接器密度增高,针孔间距减小,给焊接带来越来越大难度。而压接是将针孔在外面先与导线端接好后再装入插头或插座,避免了密度增高带来的难度。

③焊接后需将焊剂清洗,高密度产品难清洗,残留焊剂易造成腐蚀。而压接不需清洗,也无任何气体挥发,有利于改善操作环境。

④压接不需电源,更适用于野外操作。

但压接与焊接相比较,也有其缺点;端接部位位于连接器绝缘体内部,不如焊接那样直观便于检查。它的压接质量受线径、压接工具、压接力和保持器材料刚度和尺寸精度等多种因素影响,往往因某一芯压接导线送不到位,而怀疑所有孔位压接导线能否固定锁住,只得对每一孔位用压接导线进行“通测”,这是一项十分费工费时的操作。

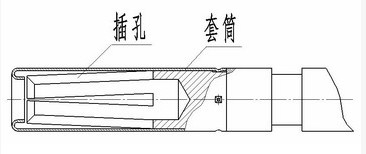

4) 插孔采用闭口式插孔,即插孔工作部位加一不锈钢套管,将插孔簧片套在套管中,保护插孔簧片免遭被大直径插针插入而损坏。规格越小的插孔越容易被损坏,故第二代圆形电连接器中采用了闭口式插孔(图3)。

图3闭口式插孔

5) 电连接器的方盘插座除前安装外,增加了后安装品种。前安装即将插座尾端从安装面板前面穿过安装孔予以安装。当插座连接电缆后,尾端有电缆束,无法实现前安装,只能采用后安装,后安装给用户使用带来方便。

6) 电连接器中增加了变键位品种,变键位就是改变这些键和槽的角度,通常插座壳体插合端内孔有五个键槽(一个主键槽、四个辅键槽),插头壳体插合端的外圆有五个键(一个主键、四个辅键),插头、插座插合时,靠这些键和槽进行径向定位,并起导向作用。第二代圆形电连接器中有变键位的品种不多,如YB系列压接式圆形电连接器就是有变键位的品种。因为变键位后,不同键位的插头、插座无法插合,可避免同一部位采用二个外型尺寸相同的插头错误插配(防误插)。

7) 电连接器结构设计上,在插头、插座的绝缘体对接面之间增加了界面密封橡胶垫,在插头、插座尾部增加了封线体(橡胶件)使电连接器成为一个整体,防止灰尘和雨水侵入,并隔断了接触件间的空气隙,提高了电连接器的耐环境性能。

在第二代圆形连接器的发展进程中,也有我国自主知识产权的专利产品,如航天系统的693厂研究开发的Y27系列推拉式耐环境快速分离电连接器(图4)。它和螺纹连接和卡口连接相比,具有插合分离时产生金属多余物概率最小、定位锁紧耐振动装置可靠等优点,在90年代初,神舟飞船等重点型号研制初期,即被列入许多重点军用装备电子元器件“优选目录”,该系列产品1993年成为获得国家专利的产品。

图4 Y27系列推拉式耐环境快速分离电连接器

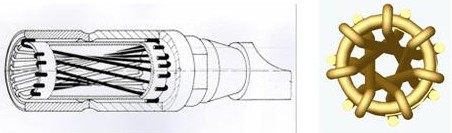

在第二代圆形连接器的发展进程中,航空系统158厂等单位自行研制生产的由双曲线簧插孔(图5)接触件组装而成的各种型号矩形或圆形连接器,由于其具有插拔力小、接触电阻小、可靠性高等优点,在国内也有很高的知名度。它广泛应用于航空、航天、兵器、舰艇、雷达等军事装备系统中接触可靠性要求较高的部位。我国新引进和具有世界先进水平的某型号军用飞机,其机载舱内所有印制线路板连接,全部采用了线簧结构矩形连接器。

图5 双曲线簧插孔

3、第三阶段(上世纪九十年代至今)

虽然第二代圆形电连接器比第一代有了很大的技术进步,但随着科学技术的发展、各种军用装备上选用的电连接器数量品种越来越多,要求体积小、重量轻、高密度、高可靠。于是又研制出了第三代圆形电连接器。

该阶段以仿美为主,兼有部分独立研制。以第三代高密度超小型圆形电连接器为代表,其代表产品为按GJB599(相当于MIL-C-38999)的系列I (卡口连接)、系列II(卡口连接) 、系列III (快速防松脱螺纹连接) 、系列IV(推拉螺纹连接)电连接器。目前,我国航天系统鉴于过去数十年导弹、卫星、飞船等定型试验成功积累的经验,在各重点型号电子元器件选用目录中,除少数新研制型号外,往往不选用新的标准电连接器。仍以选用第一、二代圆形电连接

粤公网安备 44030902003195号

粤公网安备 44030902003195号