1 电缆屏蔽衰减的定义

随着电子通信及网络的高速发展,连接电子设备内部或电子设备之间的电缆的屏蔽性能正受到越来越多的关注。电缆具有天线效应,它既可以辐射信号,也可以接收信号。信号通过电缆辐射时,会对其它电子设备形成干扰;电缆接收电子设备发射的 无用信号又会对系统造成干扰。随着电子通信网络中工作频率的不断升高,这种干扰和辐射正严重影 响到系统的性能。

为了提高电缆的抗干扰能力,减小对周围电磁 环境的污染,使用屏蔽电缆线不失为一种简单而行之有效的方法。屏蔽电缆既可以防止电缆内部信号的泄漏,又可以防止外部干扰信号进入电缆内部。屏蔽电缆的屏蔽性能一般用电缆的屏蔽衰减来度量,它是表征同轴线电磁兼容性(抗干扰和防泄漏) 的重要指标,定义为:

as = 10 lg ( Pin / Pmax ) (1)

式中Pin为注入功率, Pmax为辐射的最大功率。由于屏蔽电缆的屏蔽层多种多样,不同的屏蔽材料和屏蔽结构,电缆的屏蔽衰减会有很大的差异。为了给工程上评定、比较、设计和使用屏蔽电缆提供准确的 参考依据,必须对屏蔽电缆的屏蔽衰减进行测量。 因此,电缆屏蔽衰减的测试技术正成为众多研究人员关注的问题。

2 主要测试方法

射频同轴电缆是用于传输射频信号或能量的同轴电缆的总称。其工作频段通常为15 kHz~ 20 GHz ,主要应用于通信广播、电视、微波中继、雷达、 导航以及遥测等领域。射频同轴电缆屏蔽衰减的测 试方法可分为:a. 通过测量射频同轴电缆表面转移阻抗对其进行间接描述,三同轴法是典型的转移阻抗测量方法;b.直接测量射频同轴电缆的屏蔽衰减, 比较常用的有功率吸收钳法、混响室法、GTEM小室法等。在上述测试方法中,混响室法和GTEM小室法是基于场的观点,其余的测试方法则是基于电路的观点,且上述测试方法均已为IEC所采用。本文将阐述上述四种电缆屏蔽衰减的测试方法并对其进行比较。

2.1 三同轴法

三同轴法是一种经典的转移阻抗测量方法。也是国际标准IEC 621532423 —2002 电磁兼容———表面转移阻抗(三同轴法) 中的测量方法。 对于电短电缆,即电缆的长度L ≈ ( 0. 10 ~ 0. 35)λ,其中λ为工作波长,转移阻抗Zt定义为单位长度上由被测的屏蔽及套管形成的匹配外电路上感应的纵向电压U与馈入内电路的电流I之比,即

(2)

(2)

式中L为耦合长度,即套管内的电缆长度。

转移阻抗是衡量外部电磁场能量透过电缆屏蔽层的特征参数。在很多情况下,特别是频率比较低的时候(100 MHz 以下) ,可以用转移阻抗间接描述屏蔽电缆的屏蔽衰减,转移阻抗越低,屏蔽电缆的屏蔽性能越好。

测试时,把被测电缆置于同轴的无铁磁性的良导体(如黄铜或纯铜)套管内,构成一个三同轴(同轴电缆内导体、同轴电缆外导体和同轴的良导体套管)装置。其中,同轴电缆的屏蔽层和内导体组成内电路,电缆屏蔽和套管组成外电路。在电缆馈入端,短接套管与电缆屏蔽。套管内的耦合长度要满足电短的要求。被测电缆的内电路的一端与负载电阻R1相连接,其阻值与被测电缆特性阻抗Zc相同,即R1 = Zc ;另一端接入信号发生器。将测试接收机测得的接收信号经数学计算获得转移阻抗Zt 的值。

图1 三同轴法测试系统示意图

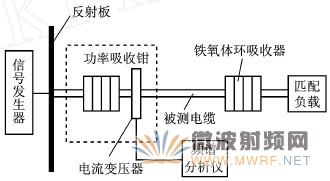

2.2 功率吸收钳法

功率吸收钳法是目前最常用、最经典的同轴电 缆屏蔽衰减的测试方法。也是国际标准IEC 621532 425 —2006 金属通信电缆试验方法第425 部分:电磁兼容性( EMC) ———耦合或屏蔽衰减———吸收钳法中的测量方法。它的使用频率由功率吸收钳的工作频率决定,而市售的吸收钳有可用于30~1 000 MHz 和300~2 500 MHz 两种规格。

功率吸收钳是由电流变压器和铁氧体环吸收器组成的。电流变压器作为电流探头,用于测量电缆上从内部流到外部的共模电流大小。我们知道,在电缆表面传播的干扰电磁波会产生反射波,如果被电缆吸收,会改变电磁波的特性,进而影响吸收功率的测量。所以在吸收钳中利用可以吸收反射能量的铁氧体环作吸收器,保证了吸收功率与被测干扰电流具有确定的正比关系。

测试时,信号从被测电缆馈入功率P1 ,屏蔽电缆内导体和屏蔽层构成第一级电路,电缆的屏蔽层则与周围环境构成第二级电路。由于电缆与周围环境的电磁耦合,泄漏的信号在屏蔽层上激励了表面波,并沿屏蔽层向两个方向传播。与功率吸收钳输出端相连的频谱分析仪可测出馈入功率P1在第二级电路中的感应信号功率。在近端和远端分别用功率吸收钳进行测量,可获得近端和远端测得的第二级电路中的最大功率值P2max ,该电缆的屏蔽衰减αs = 10 lg ( P1 / P2max ) 。

图2 功率吸收钳法测试系统示意图( 近端测试)

2.3 混响室法

混响室又称模搅拌室,是指一个装有模式搅拌器,工作在过模状态下的屏蔽小室。图3是混响室法的测试示意图。搅拌器每转过一个预设的角度,取样一次。并对每个频率点进行取样。当混响室内发射天线产生射频信号时,电磁能量被混响室墙壁和模式搅拌器来回反射,随着模式搅拌器不停地缓慢转动,混响室内的电磁能量分布趋于均匀,以模拟各类电器及移动通信设备同时产生各种相位、各种幅度以及各种极化的实际电磁环境。

测试时,将被测电缆置于混响室内,一端接 50 Ω匹配负载,一端接接收机。发射天线馈入足够的功率Pin ,模式搅拌器开始旋转,接收机测得被测电缆上产生的信号功率PDUT。然后将接收机与标准天线连接,发射天线馈入同样的功率Pin ,在接收机上得到标准天线上产生的信号功率PREF。在各频率点重复进行以上的操作,则屏蔽衰减αs= 10 lg ( PREF / PDUT ) 。

图3 混响室法测试系统示意图

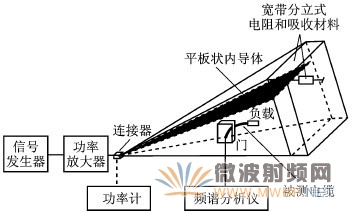

2.4 GTEM小室法

GTEM小室法是近十年来在TEM(横电磁波)小室基础上发展而来的一种新的屏蔽衰减测量方法,它突破了TEM小室在频率和尺寸上的局限性。

GTEM 小室又称吉赫兹( GHz) 横电磁波室,它更好 地模拟了自由空间环境,可用于电缆及其组件的电 磁辐射敏感度和干扰性的测试。它采用了同轴及非 对称矩形传输线设计原理,如图4 所示,它的外导体为一个四棱锥状的屏蔽箱。锥顶处为50 Ω 的N型同轴连接器,它连接着一个尺寸渐变的平板状内导体。由于小室平板状内导体与顶板张角很小,因而, 由N型接头向GTEM 小室传播的球面波可近似为平面波,从而产生了一个均匀的测试区域。GTEM小室采用宽带分立无感端接匹配电阻和吸波材料, 改善低频段与高频段的阻抗匹配,当在其输入端馈 入激励功率时,GTEM小室内就建立起均匀的横电磁行波,因而能够较好地模拟自由空间中电磁场的环境。箱体的侧面有一扇门,用来放置和取出被测电缆。

测试时,将被测电缆置于小室内,电缆一头接匹配负载,另一头接频谱分析仪。信号发生器注入正弦等幅波。射频信号在GTEM小室的工作区域激励出均匀的垂直极化电磁场。用功率计测量GTEM小室激励功率P1;保持输入功率不变,通过频谱分析仪测得渗透到电缆内部的渗透功率P2。则电缆的屏蔽衰减αs = 10 lg ( P1 / P2 ) 。

图4 GTEM小室法测试系统示意图

3 屏蔽衰减测试方法的比较

上述四种射频同轴电缆屏蔽衰减测试方法的对比如表1所示。基于电路原理测量射频同轴电缆屏蔽衰减的三同轴法、功率吸收钳法均适用于频率较低的场合。三同轴法是基于屏蔽衰减与转移阻抗的关系,通过测量转移阻抗来间接评价电缆的屏蔽衰减。它是一种封闭式的测试方法,操作和调试非常简单,测试精度也较高,但试样的制作和加工有一定难度。随着电缆工作频率的升高,必须考虑电缆单位长度上电感和电容的影响及相位的变化,此前的屏蔽衰减与转移阻抗的关系不再适用。功率吸收钳法具有操作简便、使用方便的特点,它是一种开放式的测试方法,测试精度易受周围电磁环境的影响。并且,由于功率吸收钳法测量的频率范围受吸收钳的工作频率限制,所以其测量频率范围相对较小。

基于场的原理测试射频同轴电缆屏蔽衰减的混响室法,测量频率范围最大,能提供各个入射方向和极化方向的入射波,从而更接近实际的电磁环境,因此不会受到功率吸收钳法以及GTEM小室法对被测电缆长度及放置要求的限制,可非常轻松地测量各种形状的电缆。虽然理论上,混响室法没有测试频率上限,但它的测试频率下限却取决于混响室的尺寸。图5是混响室体积与测试频率下限的关系。

可以看出,混响室的尺寸越大,其频率下限就越低,即测试频率较低时必须使用较大尺寸的混响室。此外,混响室的设备非常昂贵,它的信号处理过程也较为复杂。

与三同轴法、功率吸收钳法相比,GTEM小室法的测量频率范围更大。与混响室法相比,GTEM小室法的测试效率高,仪器设备更为简单,自身及配。

2.5 模具的质量

模具也是影响整体镀锡编织外导体质量的重要因素。如模具表面光滑,则镀层表面细致、均匀;如模具表面粗糙,则镀层会出现裂纹、划伤等问题。在整体镀锡工艺生产中要注意对模架角度的调整,以保证锡炉中的压线支点、模具中心点及导轮上的支撑点在一条直线上。模具的孔径也是影响整体镀锡成品线质量的一个关键因素。如模具孔径偏小,易造成张力过大,编织外导体抖动频繁,镀层厚度不均;如模具孔径偏大,则锡层偏厚,影响镀层的质量,且耗锡量增加,成本提高。经过生产试验及对产品性能的测试,刮锡模的孔径应比编织层外径大0.1mm左右为宜。

3 整体镀锡工艺常见问题及原因

整体镀锡工艺常见的质量问题有:a.发生脱锡、编织层局部漏镀,其原因可能是助焊剂活性过低或编织网表面有油污、锡灰,可通过更换助焊剂和加强除油、清洗等方法解决。b.锡层表面发黄,其原因可能是锡温过高或锡的质量较差,可通过降低锡温和更换锡等方法解决。c.锡层表面不均匀,有锡瘤,这可能是由放线张力不稳、模具过大以及生产速度过快等因素造成,可通过调整放线张力、更换模具和降低生产速度等方法解决。d.锡层表面粗糙、锡层过厚,这可能是因模具被划伤、生产速度过慢以及模具过大等因素造成,可通过更换模具和提高生产速度等方法解决。e.锡层过薄,其原因可能是模具过小或生产速度过慢,可通过更换模具和提高生产速度等方法解决。f.镀层表面有针孔,其原因可能是锡温过低或生产速度过快,可通过升高锡温和降低生产速度等方法解决。

综上所述,实际生产过程中常常因设备、原材料、工艺等因素造成脱锡、编织层局部漏镀、裂纹以及锡瘤等问题。因而,我们应通过对原材料、工艺流程以及各生产环节的严格控制,避免上述问题的产生,才能生产出镀层均匀,表面光亮,无针孔、黑斑,镀锡层与编织层结合紧密,耐弯曲性能良好,且产品质量及单线长度均有保证的半柔同轴电缆。由于设备和工艺的异同,实际生产过程中影响半柔同轴电缆镀锡质量的因素还有很多,以上只是笔者的几点心得,供同行参考。

作者:中国电子科技集团公司第二十三研究所 殷海成 朱荣华

[参考文献]

[1] 舒光明. 镀锡工艺学[M] . 北京: 机械工业出版社, 1989.

[2] 镡坤. 镀制工艺学[M] . 北京:机械工业出版社,2001.

[3] 杨延安. 整体镀锡外导体半柔同轴电缆[J ].光纤与电 缆及其应用技术,2005 (4) :19222.

粤公网安备 44030902003195号

粤公网安备 44030902003195号