一、引言

现今,移动通信正在向第三代(3G)、第四代(4G)移动通信网络迈进,我国也即将进入3G网络时代。3G网络的使用频率将达到2G以上,这就对同轴电缆的电气性能提出了更高的要求,即更低的衰减。本文就将对影响电缆衰减的因素阐述一下自己的观点。

二、影响同轴电缆衰减的因素

1.原材料对衰减的影响

提及同轴电缆的衰减,首先是原材料的问题,影响同轴电缆衰减的三部分包括内导体、绝缘、外导体。在3G以下频段,金属衰减所占的比例远大于介质衰减所占比例。也就是说,电缆内外导体材料的性能对电缆的衰减的影响最大。通过计算,内导体材质对衰减的影响要比外导体材质对衰减的影响更大一些。所以说,电缆在生产制造过程中,首先要考虑内外导体的材质及性能,特别是内导体的外表面和外导体内表面的质量,因为肌肤效应和临近效应,交流电流主要集中在内导体的外表面和外导体的内表面这两部分,如果这两部分氧化严重,将使电缆的衰减大幅度增加。

相对于内外导体材质,绝缘对衰减的影响相对小些,但随着频率的增加其影响是不断增大的,到达2G频段时,介质衰减也是不容忽视的。由于绝缘层基本均采用的发泡结构,从实际的情况来看,发泡度是影响电缆介质衰减、特性阻抗等参数的最主要因素。

2.外导体结构对衰减的影响

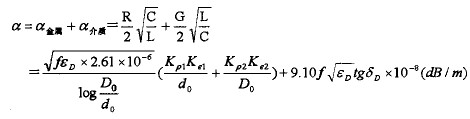

在不考虑相移、驻波的条件下,电缆的衰减常数由金属衰减和介质衰减两部分组成,具体计算公式为:

其中: 为金属衰减;

为金属衰减;  为介质衰减;f为频率;

为介质衰减;f为频率; 为绝缘的等效介电常数;

为绝缘的等效介电常数;  为绝缘的等效介质损耗角;

为绝缘的等效介质损耗角; 为绝缘等效外径;

为绝缘等效外径;  为内导体等效外径;

为内导体等效外径;

、

、 分别表示内、外导体材料与标准软铜不同时的电阻增大系数,

分别表示内、外导体材料与标准软铜不同时的电阻增大系数, ,其中ρ为导体电阻率,

,其中ρ为导体电阻率,  为国际标准软铜电阻率。

为国际标准软铜电阻率。

、

、 分别表示内、外导体为皱纹管时相对与光滑管时的增大系数,

分别表示内、外导体为皱纹管时相对与光滑管时的增大系数, 、

、 的通常取值为1.10—1.20。

的通常取值为1.10—1.20。

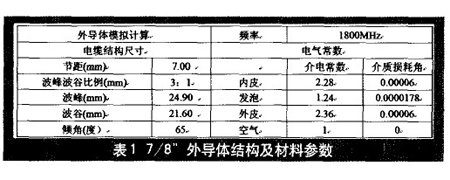

以“7/8”电缆1800M衰减为例, 、

、 =1.24、

=1.24、 =22.73(已确定考虑了空气层,具体计算参见参考文献)、

=22.73(已确定考虑了空气层,具体计算参见参考文献)、 =9.00、

=9.00、 =

= =1、

=1、 =1、

=1、 =1.15,算得金属衰减为4.96dB/100m,介质衰减为0.32dB/100m。可见,金属衰减的影响对电缆总衰减的影响比介质衰减的影响大的多。所以进一步精确对金属衰减的计算,对总衰减计算的准确性有着重大的意义。而在上述计算中,对外导体为皱纹管时相对与光滑管时的增大系数

=1.15,算得金属衰减为4.96dB/100m,介质衰减为0.32dB/100m。可见,金属衰减的影响对电缆总衰减的影响比介质衰减的影响大的多。所以进一步精确对金属衰减的计算,对总衰减计算的准确性有着重大的意义。而在上述计算中,对外导体为皱纹管时相对与光滑管时的增大系数 的取值尚缺乏足够的依据,事实上,

的取值尚缺乏足够的依据,事实上, 的取值大小对金属衰减的影响是很大的。下面,我们将建立一个新的模型,对电缆的金属衰减进行计算,从某种意义上说,也就是进一步确定

的取值大小对金属衰减的影响是很大的。下面,我们将建立一个新的模型,对电缆的金属衰减进行计算,从某种意义上说,也就是进一步确定 的取值。

的取值。

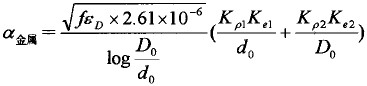

金属衰减的计算公式为:

电缆沿长度方向任意一个微小段Δ0上,铜带均可看作平直的,即为定值,但不同微小段的空气层厚度的不同,使得金属衰减也不同。遂建立如下模型对金属衰减和介质衰减进行计算。

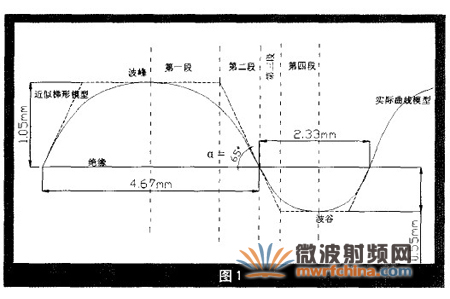

如图1所示, 电缆外导体的实际形状为类似于正弦线的曲线,为了计算方便,我们将正弦曲线近似为图中的梯形线。

将梯形线每半个周期分成4个部分,分别为图中的第一段到第四段,其中第一段和第四段铜带没有拉伸,即 = 1,第二段和第三段,

= 1,第二段和第三段, 增大系数与斜线倾角α有关,

增大系数与斜线倾角α有关, =1/cosα。上面四部分均使用

=1/cosα。上面四部分均使用

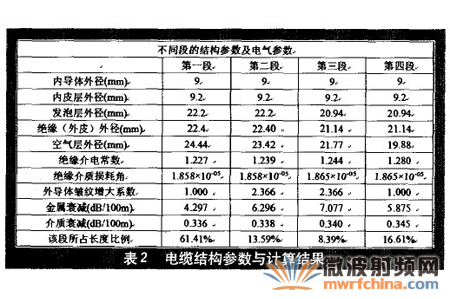

对金属衰减进行计算,对于第二段平均衰减和第三段平均衰减,Do的取值均为该段中点的D。值(也可以采用积分的方式计算平均衰减,但计算过程十分复杂)。下面是采用该种模型对’7/8”电缆衰减的计算结果。(表1、表2)

那么对于整段电缆

外导体皱纹增大系数

=1.000×61.41%+2.366×13.59%+2.366×8.39%+1000×16.61% :1.300

=1.000×61.41%+2.366×13.59%+2.366×8.39%+1000×16.61% :1.300

金属衰减

= 4.297× 61.41%+6.296×13.59%+7.077×8.39%+5.875×16.61%:5.064 dB/lOOm

= 4.297× 61.41%+6.296×13.59%+7.077×8.39%+5.875×16.61%:5.064 dB/lOOm

介质衰减

= 0.336×61.41%+0.338×13.59%+0.340×8.39%+0.345×16.61%:0.338 dB/100m

= 0.336×61.41%+0.338×13.59%+0.340×8.39%+0.345×16.61%:0.338 dB/100m

总衰减

α=  +

+  = 5.403 dB/100m

= 5.403 dB/100m

以上模型是在电缆外导体结构的基础上对电缆的理论衰减进行计算的一种方法。从计算中可以发现,电缆的金属衰减在电缆总衰减中占很大的比例,而这种计算方法,更直观地反映了电缆外导体的结构(波峰、波谷、节距等)对电缆衰减的影响。能够使我们在电缆的设计和生产中更有方向性的控制电缆的结构。

如果对上面例子中外导体结构参数稍加变化,我们可以发现,影响电缆衰减的主要因素为,电缆的波峰、波谷的尺寸,以及波峰到波谷过渡过程中的倾角的大小。更直观的说就是,在不考虑反射等情况下,电缆的金属衰减的大小取决于外导体内表面的表面电阻,即外导体的皱纹系数越小,电缆金属衰减越小。而在电缆设计和制造过程中,电缆的波峰、波谷以及波峰到波谷过渡过程中的倾角的变化都是对皱纹系数的改变。生产过程中,扎纹过深,会导致电缆波谷过小,外导体皱纹系数增大,致使电缆衰减恶化;在生产速度不变的情况下,扎纹机转速过快,会导致波峰到波谷过渡过程中的倾角过于陡峭,也会使外导体的皱纹系数增大,导致衰减恶化。

3.驻波对衰减的影响

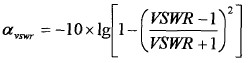

由于电缆本身的结构及生产过程中的不均匀, 电压驻波比必然存在,~部分能量通过多次传输一一反射,最终又返回到发射端。这种能量的损失,也是影响电缆衰减的因素,形成 。电压驻波比与

。电压驻波比与 关系如下:

关系如下:

上式中VSWR为电压驻波比, 由电压驻波比引起的

由电压驻波比引起的

三、结束语

以上方法是对从外导体结构为出发点,计算电缆理论衰减的一种方法,在电缆设计生产过程中不可片面依据此分析,任意大幅度改变电缆外导体结构,设计生产过程中还需要考虑阻抗、驻波、速比等其他电气参数以及电缆整体结构稳定性等。

电缆衰减是衡量电缆质量水平的重要指标,在电缆结构设计阶段保证理论衰减的最优化是基础,同时我们也不可以忽略其他因素对成品电缆衰减的影响,如由于电缆结构的不均匀性造成的回波损耗,导致电缆衰减恶化;电缆与设备匹配性不好造成的回波损耗,导致电缆测试衰减偏大;原材料质量、温度对衰减的影响等因素,都可能使得电缆的实际测试衰减要比理论计算的衰减大。

作者:成都大唐线缆有限公司 张磊 郭志宏 贺光武

参考文献:

《射频同轴电缆衰减计算的探讨 中国通信学会2005年光电缆学术年会论文集

粤公网安备 44030902003195号

粤公网安备 44030902003195号