采用正交频分多路转换(OFDM)实体层的无线区域网路(WLAN),目前已经在全球各地广泛地进行商业建置,它主要是根据IEEE 802.11a/g OFDM 无线电标准。现在设计工程师正使用移动无线平台专用的多模态IEEE 802.11a/b/g 晶片组,来提升IC 整合的程度,以配合价格低廉的无线上网服务。新兴的IEEE 802.15.3a超宽频(UWB)和IEEE 802.16d 无线都会区域网路(WMAN, 又称WiMAX)标准,将促使IC 设计朝更高资料速率的OFDM 应用发展。

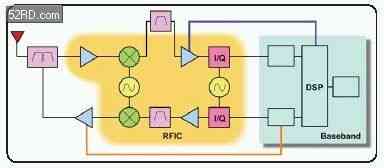

过去三年产业全力开发WLAN OFDM 产品的结果,不但改革了设计与验证的程序,还因为强调初期验证而提升了设计的效率,并因此加快了在竞争激烈的消费者市场引进新的OFDM 产品的脚步。零中频(Zero IF)的CMOS RFIC 彻底颠覆了WLAN 的设计,让低价产品得以展现经济效益。这些产品通常包括基频和RFIC,它们会在电路板层级的模组或封装内整合一些晶片外(off-chip)元件,像是功率放大器、滤波器和天线,如图1 所示。

RF 和基频IC 通常会整合到参考无线电(reference radio)的原型中,以便在量产IC 之前进行系统层级的OFDM无线电认证测试。举例来说,使用可程控的基频IC 补偿演算法,可以减少RF IC的瑕疵,而这些演算法必须在系统层级的参考无线电测试过程中进行验证。将模拟与验证工具整合在一起的好处是,WLAN无线电系统设计工程师不必等到后期整合时才能找出RFIC 或基频演算法中的问题,而是在设计流程的初期就能验证重要的OFDM 无线电规格。

在整合的设计流程中,一开始必须进行RF 和基频IC 的模拟,以便在tape-out之前验证重要的规格,进而缩短设计週期。在模拟的过程中应执行各项虚拟量测,亦即分析候选OFDM 设计,以取得发射器的差错向量幅度(EVM),并且进行除错。将模拟时所合成的测试信号下载到仪器中,可产生OFDM 测试信号以评估原型IC。至于接收器的信号撷取与误码率(BER)测试,则必须在包含发射器失真、通道瑕疵及不想要的干扰信号下执行。为简化设计程序,可使用事先设好的测试与验证设定,依据发射器频谱、EVM 和BER 等效能量测标准来评估设计。

OFDM 无线电系统

遵循IEEE 802.15.3a 标准的UWB 无线个人网路(WPAN),使用低于11 GHz的载波频率及110 到480 Mbp s的资料速率,提供短距离(<30 呎)的应用,例如家庭办公室的无线USB 和串流视频。遵循IEEE 802.16d 标准的无线都会区域网路(WMAN)则使用低于11 GHz 的载波频率及最高75 Mbps 的资料速率,提供4 到6哩远的宽频无线上网(BWA),或“最后一哩”上网服务。由于频谱管理单位、标准制定组织、工业团体及各个协会都在推动IEEE 标准,究竟哪些标准会胜出目前还不明朗。一般认为各家WLAN产品厂商针对消费性产品的相互操作性所做的努力,将有助于IEEE 802.11a/b/g 标准成为全球的无线网路标准。至于新兴的WPAN/WMAN 标准,还得花上好几年的时间才能完成。在各界竞相推出新标准的这段期间,OFDM 无线电晶片设计师需要有弹性的设计与验证工具,以便因应不同的标准来设定新的模拟与测试解决方案。

加速新兴的OFDM 产品的开发

混合信号系统整合单晶片(SoC)的验证作业,可在IC tape-out 及交付生产之前,根据模拟的行为和元件模型来确保设计达到效能规格。目前0.1 um IC 的生产过程都很久,所需的光罩成本大约是100万美金。内含几千万个闸的SoC 设计,往往需要用到几千亿个二进位测试码型(测试向量);产生及模拟无数个输入组合,可以确保设计永远不会发生无法恢復的状态。工程小组可能要花上总设计时间的50% 到70% 来执行验证工作。生产混合信号SoC 最大的挑战之一,就是必须为模拟和数字信号开发出适合的test benches,以便在自动化的设计与验证流程中控制及观察内部的IC 信号。当SoC变得愈来愈复杂时,在设计週期中进行验证就变得格外重要且富挑战性。

OFDM 设计工程人员整合了系统层级的模拟与验证设计流程,以便在模拟过程中对复杂的IC 设计进行生产前的初期验证,同时他们也将上述流程与生产流程和制造测试程序连接在一起。如此一来,设计工程师就可以在整个产品生命週期中使用设计智财元件(IP),以达到降低成本的目标。以下三个重要的策略,可以让新的OFDM 产品具备更高的可预测性和获利能力:

• 执行先期验证

• 整合设计、验证与制造测试

• 进行完美的RF 模拟

当产品进入开发的最后阶段时,设计问题对财务与时程的影响将会愈来愈明显。后期的整合问题及RFIC 未能达到效能目标,是造成专案进度落后及成本超出预期的两个最常见的原因,但可藉由整合设计、模拟与测试工具和方法来解决。在开发IEEE 802.11 WLAN OFDM 产品的过程中,几个重要的成功因素包括:

• 使用OFDM 通信模型程式库来执行合乎标准的参考无线电模拟。

• 参考无线电的端对端模拟与验证,各个系统区块是在不同的时间开发而成的。

• 当每个设计小组将个别的IP 区块移到下一个开发阶段时,都会执行效能检查。

• 在模拟与实体仪器之间使用一致的量测与分析演算法。

• 不同据点及单位的设计与测试站,都使用相同的效能量测标准。

图1. OFDM 参考无线电。

OFDM 产品的开发生命週期

无线产品的开发生命週期始于新兴的系统设计规格和无线电结构概念,结束于获利性产品的大量生产。一开始在系统层级所做的利弊取捨,决定了如何才能符合重要的无线电系统规格,同时达到经济的硬件实作。在设计阶段进行系统与电路层级的模拟,可以事先预测提出的无线结构及相关的参考无线电能否达到重要的规格。模拟作业会利用详细的元件模型、RFIC 制程设计套件(PDK) 及RF 电路板/模组封装寄生,对照每一种OFDM 标准的重要效能规格来验证参考无线电。

面对庞大的快速上市压力,设计工程师必须使用高效率的模拟工具来匯出设计IP,以供生命週期的后面阶段重复使用,进而缩短设计週期。随着无线电复杂度的不断提高,设计师必须尽可能在生命週期的初期验证效能。在每个阶段进行产品的效能验证,可以透过模拟及早发现重要的问题,进而规避风险,如果等到开发週期的后期才来修正问题,恐怕要耗费更多的时间和成本。

整合设计、验证与制造测试— Connected Solutions

Connected Solutions 结合模拟软件及测试与量测仪器,构成了各种弹性的解决方案,它们所提供的新的设计与验证能力,可以因应不同的OFDM 无线电标准来重新设定。模拟软件与量测仪器的结合,意谓着可以分享信号、量测、演算法和资料,只解决光使用EDA 工具或仪器所无法排除的特殊问题。因整合而提供的全新量测公用程式,改善了设计的程序并延伸测试仪器的功能。近年来,数据通信(相对于语音)对于无线通信IC 设计流程的确立有很大的贡献。过去几年在各种WLAN 标准的发展过程中,Connected Solutions 确实满足了许多弹性的验证需求。

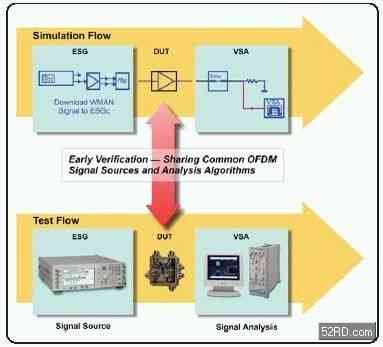

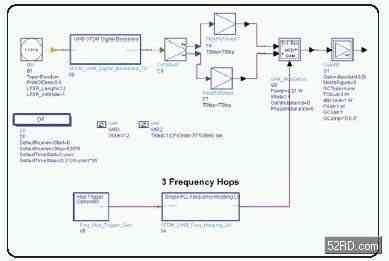

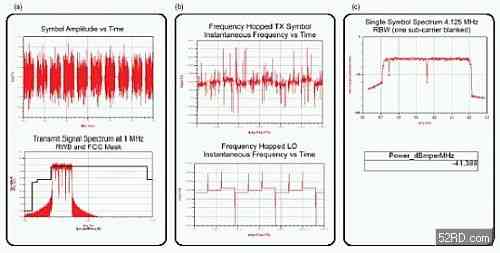

WMAN OFDM 副载波的庞大数量及较高的输出功率位准(相对于WLAN),提高了达到功率放大器/发射器的EVM 规格的难度。图2以使用ADS 先进设计系统及安捷伦的测试仪器为例,来设计与验证WMAN 802.16d 无线电的功能图与信号流程。将802.16d 测试信号从ADS 下载到安捷伦E4438C ESG 信号产生器,然后通过WMAN 功率放大器待测装置(DUT),再使用安捷伦89641A VSA 向量信号分析仪来分析,以便验证EVM 规格。图3 和图4 分别显示量测与模拟的结果,量测值是以VSA 显示图来显示,模拟结果则是以ADS先进设计系统资料显示格式来显示。UWB OFDM 跳频使得振盪器和接收器的设计,更难达到低相位噪音和跳频的需求。图5 是可产生UWB OFDM Mode 1跳频(3 个跳频)的线路图;图6 是ADS2004A 所显示的模拟结果。

图2. WMAN Connected Solutions 的test bench。

图3. 测得的WMAN (a) 频谱和时间,(b) OFDM 星状图和符号/错误表,及(c) 错误向量频谱和时间。

图4. 模拟的WMAN (a) 输出星状图及(b) 输出频谱。

图5. 模拟的UWB Mode 1 跳频信号源。

图6. 模拟的UWB (a) 时间丛发和频谱,(b) 符号和LO 频率相对时间,及(c) OFDM 频谱。

将IP 移入生产阶段—从模拟到测试皆使用相同的演算法

在整合设计与验证的流程中,可以重复使用特定OFDM 演算法( 以C、ADS、MatLab(TM)、HDL或VerilogA 等设计工具开发的)的设计IP。在模拟与测试作业间迅速移动OFDM 信号、资料和测试向量的能力,有助于提升除错的速度、确定测试结果间的关系、以及加快验证程序的进行。同样地,IC 测试仪机台也可以分享在模拟过程中所产生及在制造测试时所共用的信号,以加速生产测试计画的开发、特性分析和联繫。有一家知名的行动手机制造商,就曾将ATE 自动化测试系统与测试间的联繫工作从几个月缩短到两週。

结语

将模拟工具与仪器整合在一起,即可在OFDM 设计生命週期中分享相同的分析和验证演算法。先期验证有助于缩短设计週期,因为可以在IC tape-out 之前从模拟中侦测出设计问题, 这对于达到OFDM 无线电晶片的超低价格目标来说是绝对必要的。在每个设计阶段,皆可依据新兴的UWB 和WMAN 标准来执行系统认证测试,而在所有重要的阶段,都可以产生及重复使用自动化的test benches来进行验证工作。标准化的验证过程适用于整个生命週期,所以可针对一开始的设计到生产测试阶段所获得的资料寻求相关性。

粤公网安备 44030902003195号

粤公网安备 44030902003195号