一、前言

GPS、北斗天线有不同的工艺可以制造,民用系统一般采用平面型结构,例如手机中,采用线极化的居多,军工系统采用圆极化的3D结构,适应终端剧烈位置变化的装机环境。

天线性能的比较涉及很多因素。行业中公认最佳的是加载高介电陶瓷的四臂螺旋天线。其对应的工艺也很复杂,我们这里推介一种新的制造工艺:3D打印技术(增材制造技术)。其制造的3D型GPS天线性价比是最好的。我们在天线行业首次采用3D打印工艺,在3D打印产业也首次能批量制造一款主流应用的电子元件。

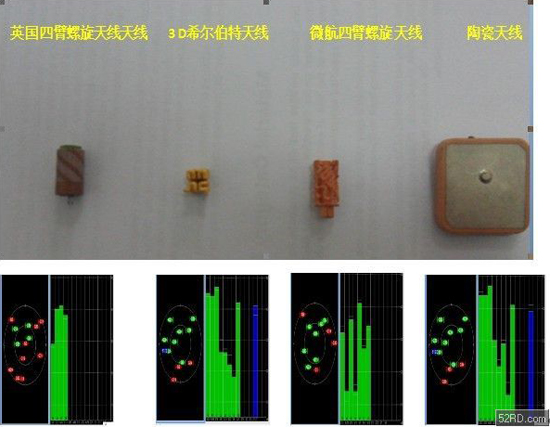

二、几种天线实物

其中3D构型的Hilber天线体积最小(8X8X8mm),陶瓷天线面积最大(30mmX30mm)

(1)实际测试的数据表明,3D Hilbet天线与陶瓷平面天线相比,体积小5倍,但是收信号幅度和收星颗数差不多。

(2)再比较在空间位置不同,3D构型的其余三款天线增益都比平面型陶瓷的好3db以上。

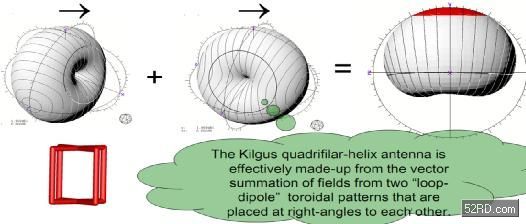

平面型的GPS天线,其辐射方向仿真来看,如图,在剧烈晃动,蓝色与红色界限分明,信号幅度变化剧烈。

而四臂螺线天线,是由两组螺线组成,在空间构成一对正交的天线组合,空间辐射叠加成心脏型,不论天线如何晃动,相比2D天线多3dB增益。是行业公认的最好性能天线,实际测试也是如此!

三、高性能卫星天线制造发展历程

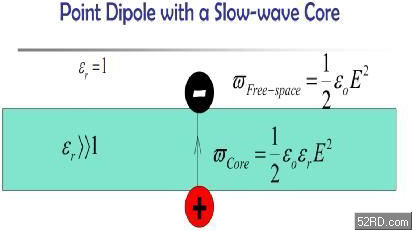

1.平面天线加载陶瓷

陶瓷的介电系数高,且损耗小,可以相比空气介质带来增益:

因此都采用高介电、低损耗微波陶瓷来制造天线。

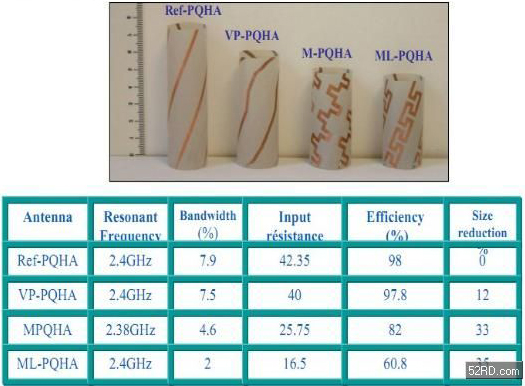

2、四臂螺旋构型适合空间位置变化时增益的保持

不论如何放置,增益下降小。其发展也由空气介质,向陶瓷介质演进:

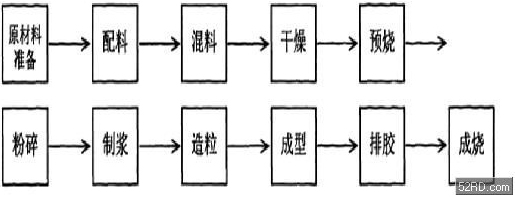

但是圆柱装陶瓷制造工艺复杂:

还需要用激光剥离光刻胶后再化学镀:

3、3D打印和LDS技术取代陶瓷四臂螺旋天线(2011年,微航制造)

采用3D打印或者LDS技术制造,不使用陶瓷基材,相同的体积下获得一样的性能。

4、3D打印制造3DHilber构型天线,获得比四臂螺旋更好性能(2011年深圳微航磁电开发)

这类天线,从不同的面去看,基本构型一致,剧烈变换位置,幅度变化很小。相比四臂螺线天线增益更高!

四、展望

目前卫星终端都采用四臂螺旋结构,本次提出的另外一类3D构型的Hilber天线,丰富了天线种类,与3D打印技术成型和LDS技术制造的四臂螺旋天线一起,构成了新工艺的器件。

3D打印技术制造这类天线有独到的技术优势,尤其适合制造层次很多的多频天线。广泛用于GPS、北斗、和卫星电话中。微航磁电发明的这类制造方法是天线发展历史上一次重要的里程碑事件!

3D打印技术目前处于发展期间,一次制造空间不大(一般330mmX330mmX500mm)制造大一些部件,产能太小,价格很贵,但是制造这类不到一个立方厘米的产品,一台设备日产能可达5万颗,这也将是3D打印历史上第一次迈出手板加工、打样,直接制造面向主流市场的优势产品的历史事件!

五、后记

2013年3月15日,倪光南院士在中科院深圳研究院夏洪流处长、中科院计算所章立生研究员、北京电信投资公司胡莎、北京联信永益公司控股人、IT界知名企业家陈俭研究员陪同下,来深圳微航磁电技术有限公司参观指导,本文首次公开以上成果细节,这一天将是天线或者3D打印历史上值得纪念的一天。

粤公网安备 44030902003195号

粤公网安备 44030902003195号