з”өи·Ҝжқҝеҹәжқҗзҡ„дёҡз•Ңи¶ӢеҠҝеҸҠйҮҚиҰҒжҖ§

дёҖгҖҒFR-4жқҝжқҗд№ӢжҢҒз»ӯйқ©ж–°

з®ҖиЁҖд№ӢпјҢз”өи·Ҝжқҝеҹәжқҗдё»иҰҒеҢ…жӢ¬й“ңз®”гҖҒж ‘и„ӮгҖҒд»ҘеҸҠиЎҘејәжқҗзӯүдёүеӨ§еҺҹж–ҷгҖӮ然иҖҢпјҢиӢҘеҶҚж·ұе…Ҙз ”з©¶зҺ°иЎҢеҹәжқҗеҸҠжЈҖи§Ҷе…¶еӨҡе№ҙжқҘзҡ„еҸҳйқ©ж—¶пјҢеҚҙдјҡеҸ‘зҺ°еҹәжқҗеҶ…е®№зҡ„еӨҚжқӮзЁӢеәҰи‘—е®һд»Өдәәйҡҫд»ҘжғіеғҸгҖӮз”ұдәҺз”өи·ҜжқҝеҺӮ家еҜ№дәҺж— й“…ж—¶д»Јеҹәжқҗе“ҒиҙЁзҡ„иҰҒжұӮж—ҘзӣҠдёҘиӢӣпјҢиҮҙдҪҝж ‘и„ӮдёҺеҹәжқҝд№ӢжҖ§иғҪдёҺи§„ж јпјҢж— з–‘ең°е°Ҷжӣҙи¶ӢеӨҚжқӮгҖӮеҹәжқҗдҫӣеә”е•ҶжүҖйҒӯйҒҮзҡ„жҢ‘жҲҳпјҢжҳҜеҝ…йЎ»еңЁе®ўжҲ·еҗ„з§ҚйңҖжұӮй—ҙжүҫеҮәжңҖдҪізҡ„е№іиЎЎзӮ№пјҢд»ҘжңҹиҺ·еҫ—жңҖз»ҸжөҺзҡ„з”ҹдә§ж•ҲзӣҠпјҢ并е°Ҷе…¶дә§е“Ғж•°жҚ®жҸҗдҫӣз»ҷж•ҙдҪ“дҫӣеә”й“ҫдҪңдёәеҸӮиҖғгҖӮ

з»ји§ӮFR-4жқҝжқҗзҡ„еҸ‘еұ•еҺҶеҸІпјҢеӨҡе№ҙжқҘжҹҗдәӣдёҡиҖ…们дёҖзӣҙи®ӨдёәпјҢFR-4жқҝжқҗе·ІеҰӮжҳҺж—Ҙй»„иҠұиЎҢд№Ӣе°Ҷе°ҪпјҢеӣ жӯӨиҪ¬иҖҢз ”з©¶е…¶д»–й«ҳжҖ§иғҪжӣҝд»Је“ҒгҖӮжҜҸж¬ЎеҪ“и§„ж јиҰҒжұӮеҸҲжңүжүҖеўһеҠ ж—¶пјҢ жқҝжқҗдҫӣеә”е•Ҷе°ұеҝ…йЎ»жҲ®еҠӣд»ҘиөҙпјҢжңҹиғҪз¬ҰеҗҲе®ўжҲ·йңҖжұӮгҖӮиҝ‘е№ҙжқҘпјҢеёӮеңәжңҖжҳҺжҳҫзҡ„еҸ‘еұ•и¶ӢеҠҝеҚідёәй«ҳTgжқҝжқҗйңҖжұӮйҮҸзҡ„еӨ§еўһгҖӮе®һйҷ…дёҠпјҢи®ёеӨҡдёҡиҖ…е…ідәҺTgи®®йўҳзҡ„зһӯи§ЈпјҢдјјд№ҺйғҪиҜҙжҳҺдәҶй«ҳTgеҚіе…·еӨҮдәҶй«ҳж•ҲиғҪпјҢжҲ–иҫғдҪізҡ„еҸҜйқ еәҰгҖӮжң¬ж–Үдё»иҰҒзӣ®зҡ„д№ӢдёҖпјҢзі»еңЁиҜҙжҳҺдёӢдё–д»ЈFR-4 жқҝжқҗжүҖйңҖе…·еӨҮзҡ„зү№иҙЁпјҢе·ІйқһTgжүҖиғҪ全然表иҫҫпјҢдәҺжҳҜд№ғеҶҚжҸҗеҮәжӣҙеӨҡиҖҗејәзғӯжүҖеә”е…·еӨҮзҡ„е…Ёж–°и§„ж јпјҢд»Ҙеӣ еә”ж— й“…з„ҠжҺҘзҡ„жҢ‘жҲҳгҖӮ

дәҢгҖҒдё»еҜјеҹәжқҝи§„ж јзҡ„дёҡз•Ңи¶ӢеҠҝ

жӯЈеңЁиҝӣиЎҢдёӯзҡ„еӨҡйЎ№дә§дёҡи¶ӢеҠҝпјҢе°ҶдҝғдҪҝйҮҚж–°й…Қж–№жқҝжқҗзҡ„еә”еёӮдёҺжҺЎз”ЁпјҢиҝҷдәӣиө°еҗ‘еҢ…жӢ¬дәҶеӨҡеұӮжқҝи®ҫи®ЎжҪ®жөҒгҖҒзҺҜдҝқ法规гҖҒд»ҘеҸҠз”өжҖ§йңҖжұӮзӯүпјҢзҺ°еҲҶиҝ°дәҺдёӢпјҡ

2.1.еӨҡе№ҝжқҝзҡ„и®ҫи®Ўиө°еҗ‘

зӣ®еүҚPCBзҡ„и®ҫи®Ўи¶ӢеҠҝд№ӢдёҖе°ұжҳҜжҸҗй«ҳдҪҲзәҝеҜҶеәҰпјҢж¬ІиҫҫжӯӨз§Қзӣ®ж Үзҡ„ж–№жі•жңүдёүз§Қпјҡ йҰ–е…ҲжҳҜзј©еҮҸе…¶зәҝе®Ҫзәҝи·қпјҢдҪҝеҚ•дҪҚйқўз§ҜеҶ…еҸҜе®№зәіжӣҙеӨҡжӣҙеҜҶйӣҶзҡ„дҪҲзәҝпјӣе…¶ж¬ЎжҳҜеўһеҠ з”өи·ҜжқҝеұӮж•°пјӣжңҖеҗҺеҲҷжҳҜеҮҸе°Ҹеӯ”еҫ„еҸҠйҠІеһ«д№Ӣе°әеҜёгҖӮ

然иҖҢпјҢеҪ“еҚ•дҪҚйқўз§ҜеҶ…зҡ„зәҝи·Ҝж„ҲдҪҲж„ҲеӨҡж—¶пјҢе…¶е·ҘдҪңжё©еәҰеҠҝеҝ…дјҡдёҠеҚҮгҖӮеҶҚиҖ…пјҢдёҚж–ӯеўһеҠ з”өи·ҜжқҝеұӮж•°д№Ӣйҷ…пјҢд№ҹеҠҝеҝ…дҪҝеҫ—е®Ңе·ҘжқҝеҗҢжӯҘеҸҳеҺҡгҖӮеҗҰеҲҷе°ұеҸӘиғҪжҗӯй…Қиҫғи–„зҡ„д»ӢиҙЁеұӮиҝӣиЎҢеҺӢеҗҲпјҢд»Ҙз»ҙжҢҒеҺҹе…Ҳзҡ„еҺҡеәҰгҖӮPCBж„ҲеҺҡиҖ…пјҢе…¶йҖҡеӯ”еЈҒеӣ з§ҜзғӯжүҖйҖ жҲҗзҡ„зғӯеә”еҠӣе°Ҷи¶ҠеҪўеўһеҠ пјҢиҝӣиҖҢдҪҝеҫ—Zж–№еҗ‘зғӯиғҖж•Ҳеә”еҸҳеӨ§гҖӮйҖүз”Ёиҫғи–„зҡ„д»ӢиҙЁеұӮж—¶пјҢеҲҷж„Ҹе‘іи‘—еҝ…йЎ»дҪҝз”Ёиғ¶еҗ«йҮҸиҫғеӨҡзҡ„еҹәжқҝдёҺиғ¶зүҮпјӣдҪҶиғ¶еҗ«йҮҸиҫғеӨҡиҖ…пјҢеҸҲдјҡйҖ жҲҗйҖҡеӯ”Zж–№еҗ‘зғӯиғҖйҮҸдёҺеә”еҠӣзҡ„еҶҚеўһгҖӮжӯӨеӨ–пјҢеҮҸе°ҸйҖҡеӯ”д№Ӣеӯ”еҫ„пјҢдёҚе…ҚеҸҲдҪҝеҫ—зәөжЁӘжҜ”еҸҳеӨ§пјӣеӣ жӯӨдёәзЎ®дҝқй•ҖйҖҡеӯ”зҡ„еҸҜйқ еәҰпјҢжүҖз”Ёд№Ӣеҹәжқҗе°ұеҝ…йЎ»е…·еӨҮиҫғдҪҺзҡ„зғӯиҶЁиғҖд»ҘеҸҠиҫғдҪізҡ„зғӯзЁіе®ҡжҖ§пјҢжүҚдёҚиҮҙеҠҹдәҸдёҖзҜ‘гҖӮ

йҷӨдёҠиҝ°еӣ зҙ еӨ–пјҢеҪ“з”өи·Ҝжқҝз»„иЈ…е…ғ件еҜҶеәҰеўһеҠ ж—¶пјҢеҲҷе…¶еҜјйҖҡеӯ”дҪҲеұҖдәҰе°ҶжҺ’еҲ—зҡ„жӣҙдёәзҙ§еҜҶгҖӮдҪҶжӯӨдёҫеҚҙдјҡдҪҝеҫ—зҺ»з’ғжқҹжјҸз”өд№Ӣжғ…еҠҝжӣҙи¶Ӣзҙ§еј пјҢз”ҡиҮіеңЁеӯ”еЈҒй—ҙзҡ„еҹәжқҗзҺ»зәӨдёӯеҸ‘з”ҹжЎҘжҺҘзҺ°иұЎпјҢиҝӣиҖҢеҜјиҮҙзҹӯи·ҜгҖӮжӯӨз§ҚйҳіжһҒжҖ§дёқзҠ¶жјҸз”өзҺ°иұЎ(CAF)жӯЈжҳҜзӣ®еүҚж— й“…ж—¶д»ЈеҜ№жқҝжқҗе…іжіЁзҡ„дё»йўҳд№ӢдёҖпјҢеҪ“然新дёҖд»Јзҡ„еҹәжқҗеҝ…йЎ»е…·жңүжӣҙдҪізҡ„жҠ—CAFиғҪеҠӣпјҢжүҚдёҚиҮҙдәҺж— й“…з„ҠжҺҘдёӯзҠ¶еҶөйў‘еҮәгҖӮ

2.2гҖҒзҺҜдҝқ法规

зҺҜдҝқи§„з« еҜ№дәҺеҹәжқҗж–№йқўпјҢеңЁж”ҝжІ»д»Ӣе…ҘдёӢеҸҲеўһеҠ и®ёеӨҡйўқеӨ–иҰҒжұӮпјҢдҫӢеҰӮ欧зӣҹд№ӢRoHSдёҺWEEEзӯүеӨҡйЎ№жҢҮд»ӨпјҢйғҪе°ҶдјҡеҪұе“Қжқҝжқҗи§„ж јд№ӢеҲ¶и®ўгҖӮеңЁдј—еӨҡ法规дёӯпјҢRoHSйҷҗеҲ¶з„ҠжҺҘж—¶зҡ„й“…еҗ«йҮҸгҖӮй”Ўй“…з„Ҡж–ҷе·ІеңЁз»„иЈ…еҺӮиЎҢд№ӢеӨҡе№ҙпјҢе…¶еҗҲйҮ‘д№ӢзҶ”зӮ№дёә183в„ғпјҢиҖҢзҶ”з„ҠиЈҪзЁӢжё©еәҰдёҖиҲ¬зәҰдёә220в„ғгҖӮж— й“…дё»жөҒйҠІж–ҷд№Ӣ锡银й“ңеҗҲйҮ‘пјҲеҰӮSAC305е…¶зҶ”зӮ№зәҰдёә217в„ғ пјҢйҖҡеёёзҶ”з„Ҡж—¶зҡ„еі°жё©е°Ҷй«ҳиҫҫ245в„ғгҖӮз„ҠжҺҘжё©еәҰдёҠеҚҮпјҢд»ЈиЎЁи‘—еҹәжқҗеҝ…йЎ»е…·еӨҮжӣҙеҘҪзҡ„зғӯзЁіе®ҡжҖ§пјҢжүҚиғҪеҝҚеҸ—еӨҡж¬ЎзҶ”з„ҠжүҖеёҰжқҘзҡ„зғӯиЎқеҮ»гҖӮ

RoHSжҢҮд»Өд№ҹзҰҒз”Ёжҹҗдәӣеҗ«еҚӨзҙ зҡ„иҖҗзҮғеүӮпјҢеҢ…жӢ¬иҒҡиҮӯиҒ”иӢҜPBBеҸҠPBDEзӯүгҖӮ然иҖҢпјҢPCBеҹәжқҗдёӯжңҖеёёз”ЁиҖҗзҮғеүӮд№ӢеӣӣиҮӯдёҷдәҢй…ҡTBBAпјҢе…¶е®һ并дёҚеңЁRoHSзҡ„й»‘еҗҚеҚ•дёҠгҖӮе„ҳз®ЎеҰӮжӯӨпјҢз”ұдәҺеҗ«TBBAзҡ„жқҝжқҗеңЁеҚҮжё©ж—¶дјҡдә§з”ҹдёҚйҖӮеҪ“зҡ„зҒ°еҢ–еҸҚеә”пјҢиҮҙдҪҝжҹҗдәӣж•ҙжңәе“ҒзүҢе•Ҷд»ҚиҖғиҷ‘ж”№жҺЎж— еҚӨжқҗж–ҷгҖӮ

2.3гҖҒз”өжҖ§иҰҒжұӮ

й«ҳйҖҹгҖҒе®Ҫйў‘гҖҒдёҺж— зәҝе°„йў‘д№Ӣеә”з”ЁпјҢиҝ«дҪҝжқҝжқҗиҝҳйңҖе…·еӨҮжӣҙеҘҪзҡ„з”өжҖ§иЎЁзҺ°пјҢдәҰеҚід»ӢиҙЁеёёж•°DkдёҺж•ЈеӨұеӣ зҙ DfпјҢдёҚдҪҶеҝ…йЎ»жҠ‘дҪҺиҖҢдё”жӣҙйЎ»е…ЁжқҝйқўдёӯиЎЁзҺ°зЁіе®ҡпјҢ并иҝҳеә”еҰҘеӨҮеҸҜжҺ§еҲ¶жҖ§гҖӮз¬ҰеҗҲжӯӨзӯүз”өжҖ§йңҖжұӮиҖ…пјҢеҗҢж—¶иҝҳдёҚеҫ—дёҚеңЁзғӯзЁіе®ҡжҖ§еҮәзҺ°йҖҠиүІпјҢе”Ҝе…¶еҰӮжӯӨпјҢе…¶еёӮеңәйңҖжұӮйҮҸдёҺдҪ”жңүзҺҮж–№еҫ—д»Ҙж—ҘзӣҠеўһеҠ гҖӮ

дёүгҖҒеҹәжқҗд№ӢйҮҚиҰҒзү№жҖ§

дёәдәҶйЎҫеҸҠж— й“…еёӮеңәйңҖжұӮзҡ„иҖҗзғӯзЁіе®ҡжҖ§пјҢе…¶еҝ…йЎ»жіЁж„Ҹзҡ„зү©жҖ§жңүпјҡзҺ»з’ғжҖҒиҪ¬еҢ–жё©еәҰ(Tg)гҖҒзғӯиғҖзі»ж•°CTEsгҖҒд»ҘеҸҠеӣ еә”й«ҳжё©ж— й“…з„ҠжҺҘиҖҢе…Ёж–°йңҖжұӮзҡ„иҖҗиЈӮи§Јжё©еәҰTdзӯүпјҢзҺ°еҲҶиҝ°дәҺдёӢпјҡ

3.1гҖҒд»ҘTMAжі•йҮҸжөӢзҺ»з’ғжҖҒиҪ¬еҢ–жё©еәҰпјҲTg)

зҺ»з’ғжҖҒиҪ¬еҢ–жё©еәҰпјҢжҳҜжңҖеёёз”Ёд»ҘиҜ„ж–ӯж ‘и„Ӯеҹәжқҗзү№жҖ§зҡ„йҮҚиҰҒжҢҮж ҮгҖӮжүҖи°“ж ‘и„Ӯзҡ„Tg пјҢжҳҜжҢҮиҜҘиҒҡеҗҲзү©еңЁеҚҮжё©еҲ°жҹҗз§Қжё©еәҰеҢәй—ҙж—¶пјҢиҜҘж ‘и„Ӯдјҡз”ұеҺҹе…Ҳеёёжё©иҫғеқҡзЎ¬зҡ„гҖҢзҺ»з’ғжҖҒгҖҚпјҲдёәйқһеӣәе®ҡејҸз»„жҲҗеӣәжҖҒзү©иҙЁд№Ӣжіӣз§°гҖүпјҢиҪ¬еҸҳжҲҗдёәй«ҳжё©дёӯе…·жңүеЎ‘жҖ§дё”иҫғдёәжҹ”иҪҜзҡ„гҖҢж©Ўиғ¶жҖҒгҖҚгҖӮеҗ„з§ҚжқҝжқҗеңЁTgеүҚеҗҺд№ӢеӨҡз§Қзү№жҖ§е°ҶдјҡжҲӘ然дёҚеҗҢгҖӮ

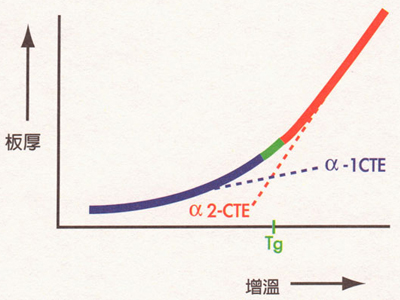

жүҖжңүзү©иҙЁйғҪдјҡеӣ жё©еәҰж”№еҸҳиҖҢдә§з”ҹж¶Ёзј©еҸҳеҢ–пјҢTgеүҚеҹәжқҗзҡ„зғӯиҶЁиғҖйҖҹзҺҮйҖҡеёёиҫғдҪҺиҫғзј“е’ҢгҖӮзғӯжңәеҲҶжһҗжі•пјҲTMAпјүеҸҜи®°еҪ•еҹәжқҗе°әеҜёеҜ№еә”дәҺжё©еәҰзҡ„еҸҳеҢ–пјҢеҲ©з”ЁеӨ–жҺЁжі•еҸҜе°ҶдёӨжқЎжӣІзәҝжүҖ延伸иҷҡзәҝзҡ„дәӨзӮ№пјҢе…¶жүҖжҢҮзӨәзҡ„жё©еәҰпјҢеҚідёәжӯӨеҹәжқҗд№ӢTg гҖӮжӯӨз§ҚTgеүҚеҗҺжӣІзәҝж–ңзҺҮд№Ӣе·ЁеӨ§е·®ејӮпјҢ иҜҙжҳҺдәҶдёӨиҖ…жҲӘ然дёҚеҗҢзҡ„зғӯиғҖйҖҹзҺҮпјҢ еҚіжүҖи°“зҡ„α1дёҺα2д№ӢзғӯиғҖзі»ж•°(CTEs)гҖӮз”ұдәҺжқҝжқҗд№ӢZ-CTEдјҡеҪұе“Қе®Ңе·Ҙжқҝзҡ„еҸҜйқ еәҰпјҢдё”еҜ№дёӢжёёз»„иЈ…жӣҙдёәйҮҚиҰҒпјҢжҳҜж•…жүҖжңүдёҡиҖ…еҜ№жӯӨеқҮдёҚеҸҜеҝҪи§ҶгҖӮйңҖжіЁж„Ҹзҡ„жҳҜпјҢзғӯиғҖйҮҸиҫғе°Ҹзҡ„еҜ№йҖҡеӯ”й“ңеЈҒжүҖеұ•зҺ°зҡ„еә”еҠӣд№ҹиҫғе°‘пјҢеӣ иҖҢеҸҜйқ еәҰж–№йқўд№ҹеҝ…然д№ҹиҫғдҪігҖӮдёҚиҝҮпјҢдёҖиҲ¬дәәжҖ»и®ӨдёәTgжҳҜдёҖдёӘзӣёеҪ“еӣәе®ҡзҡ„жё©еәҰзӮ№пјҢе…¶е®һдёҚ然пјҢз”ұеӣҫ1дёӯзҡ„жӣІзәҝеј§еәҰеҫ—зҹҘпјҢжқҝжқҗеңЁжё©еәҰдёҠеҚҮиҮіTgйҷ„иҝ‘ж—¶пјҢе…¶зү©жҖ§е°ұдјҡејҖе§ӢеҸ‘з”ҹе№…еәҰиҫғеӨ§зҡ„еҸҳеҢ–гҖӮ

еӣҫ1.жӯӨдёәзғӯжңәеҲҶжһҗжі•TMAпјҢй’ҲеҜ№иҜ•ж ·йҮҸжөӢе…¶Tgзҡ„иҜҙжҳҺгҖӮеҪ“иҜ•ж ·еўһжё©дёӯZиҪҙжқҝеҺҡйҖҗжёҗж¶ЁеҺҡзҡ„жғ…еҪўеҪ“жӯӨзғӯиғҖжӣІзәҝз”ұе®Өжё©зҺ»з’ғжҖҒзҡ„α-1CTEж–ңзҺҮпјҢиҪ¬жҠҳеҲ°й«ҳжё©ж©Ўиғ¶жҖҒд№Ӣα-2CTEж–ңзҺҮж—¶пјҢе…¶й—ҙиҝҮжёЎжҖҒжүҖеҜ№еә”зҡ„жё©еәҰиҢғеӣҙеҚідёәTg

йҷӨдәҶTMAжөӢиҜ•жі•еӨ–пјҢе°ҡеҸҰжңү"зӨәе·®жү«зһ„зғӯеҚЎеҲҶжһҗжі•"пјҲDSCпјүд»ҘеҸҠ"еҠЁжҖҒзғӯжңәеҲҶжһҗжі•"зӯүдёӨз§ҚйҖ”еҫ„еҸҜд»ҘжөӢйҮҸTgгҖӮдёҚеҗҢдәҺTMAиҖ…пјҢDSCд№ӢеҲҶжһҗжҳҜжөӢйҮҸжқҝжқҗзғӯжөҒйҮҸеҜ№еә”дәҺжё©еәҰзҡ„еҸҳеҢ–пјҢеҗёзғӯжҲ–ж”ҫзғӯеҸҚеә”йғҪдјҡж”№еҸҳж ‘и„ӮеңЁTgиҢғеӣҙеҶ…зҡ„жё©еәҰйҖ’еўһгҖӮиҮідәҺеҲ©з”ЁDSCжүҖжөӢеҫ—д№ӢTgпјҢйҖҡеёёдјҡиҫғTMAжөӢйҮҸз»“жһңй«ҳеҮәзәҰ5в„ғгҖӮеҸҰдёҖз§ҚеҠЁжҖҒзғӯжңәеҲҶжһҗжі•д№ӢDMAеҲҷжҳҜжөӢйҮҸжқҝжқҗжЁЎж•°дёҺжё©еәҰзҡ„е…ізі»пјҢе…¶иҜ»еҖӨе°Ҷдјҡжӣҙй«ҳеҮә15в„ғд»ҘдёҠпјҢIPC规иҢғиҫғи®ӨеҗҢдәҺTMAд№ӢжөӢеҖӨгҖӮ

дёҠиҝ°TMAзғӯеҲҶжһҗд»ӘеҷЁпјҢйҷӨдәҶеҸҜз”Ёд»ҘйҮҸжөӢе®Ңе·Ҙжқҝжқҗзҡ„TgеӨ–пјҢе°ҡеҸҜе°Ҷе®Ңе·Ҙжқҝжқҗж”ҫзҪ®еңЁе…¶й«ҳжё©иҜ•зҡҝдёӯпјҢеңЁжүҖи®ҫе®ҡ260в„ғгҖҒ288в„ғжҲ–300в„ғзҡ„й«ҳжё©зҺҜеўғдёӯпјҢзӣ‘и§Ҷеҗ„з§Қе®Ңе·ҘжқҝжқҗеңЁZж–№еҗ‘иҖҗзғӯиЈӮи§Јзҡ„ж—¶й—ҙпјҢз®Җз§°дёәT260 гҖҒT288дёҺT300 пјӣд»ҘжЁЎжӢҹеӨҡж¬Ўж— й“…з„ҠжҺҘдёӯжҳҜеҗҰдјҡеҮәзҺ°зҲҶжқҝдёҺиЈӮеұӮгҖӮзӣ®еүҚIPC-4101Bе·Іе°ҶдёҠиҝ°дёүйЎ№еҒҡжі•еҲ—е…Ҙи§„ж јеҚ•дёӯпјҢе Әз§°жҳҜдёҖйЎ№еӣ ж— й“…иҖҢеҜјиҮҙFR-4 жқҝжқҗзҡ„йҮҚеӨ§ж”№йқ©гҖӮ

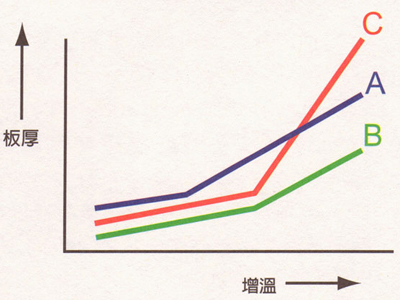

еӣҫ2гҖҒжӯӨеӣҫиҜҙжҳҺTgдёҺα-2CTEеҜ№жқҝжқҗиҖҗејәзғӯзҡ„е·®ејӮпјҢз”ұжӯӨеӣҫеҸҜзҹҘеңЁж— й“…з„ҠжҺҘзҡ„ејәзғӯдёӯпјҢе…¶зӯүα-2CTEиҰҒжҜ”Tgжӣҙдёәе…ій”®гҖӮ

3.2гҖҒзғӯиғҖзі»ж•°пјҲCTEs)зҡ„иҜ йҮҠ

дј—еӨҡж–ҮзҢ®еқҮиЎЁзӨәй«ҳTgеҚід»ЈиЎЁж ‘и„Ӯе“ҒиҙЁиҫғеҘҪпјҢ然иҖҢж— й“…з„ҠжҺҘд№Ӣжғ…еҶөеҚҙдёҚе°Ҫ然еҰӮжӯӨгҖӮйҖҡеёёй«ҳTgж— з–‘ең°дјҡе»¶зј“ж ‘и„ӮеҸ‘з”ҹеҝ«йҖҹзғӯиҶЁиғҖеүҚзҡ„иө·е§Ӣжё©еәҰпјҢиҮідәҺе…¶жҖ»дҪ“зғӯиғҖйҮҸпјҢеҲҷеӣ жқҝжқҗд№Ӣз§Қзұ»иҖҢеҗ„ејӮгҖӮTgиҫғдҪҺзҡ„жқҝжқҗпјҢе…¶жҖ»дҪ“зғӯиғҖйҮҸд№ҹиҫғе°‘гҖӮжӯӨеӨ–пјҢеңЁж ‘и„ӮдёӯеҠ е…ҘжҹҗдәӣеЎЎе……ж–ҷиҖ…дәҰеҸҜйҷҚдҪҺе…¶CTE гҖӮз”ұдёҠеӣҫ2жүҖзӨәд№Ӣдёүз§Қж ‘и„Ӯжқҗж–ҷеҸҜзңӢеҮәпјҢCжқҗзҡ„TgиҫғAжқҗдёәй«ҳпјҢдҪҶеӣ Cжқҗзҡ„CTEеҖӨеңЁTgд№ӢеҗҺдҫҝеҗҺжҖҘйҖҹдёҠеҚҮпјҢж•…е…¶жҖ»дҪ“зғӯиҶЁиғҖйҮҸиҝңжҜ”AжқҗжӣҙеӨ§иҖҢжӣҙе·®гҖӮеҶҚд»ҘAдёҺBдёәдҫӢпјҢиӢҘдёӨз§Қжқҗж–ҷеңЁTgеүҚеҗҺд№ӢCTEзҡҶзӣёеҗҢпјҢдҪҶTgиҫғй«ҳзҡ„B пјҢе…¶жҖ»зғӯиғҖйҮҸд»Қе°ҶдҪҺдәҺA гҖӮжңҖеҗҺпјҢиҷҪ然BдёҺCзҡ„TgйғҪзӣёеҗҢпјҢдҪҶз”ұдәҺBеңЁTgеҗҺзҡ„CTEиҫғдҪҺпјҢж•…Bзҡ„жҖ»дҪ“зғӯиғҖйҮҸд№ҹе°ұзӣёеҜ№иҫғе°‘дәҶ гҖӮ

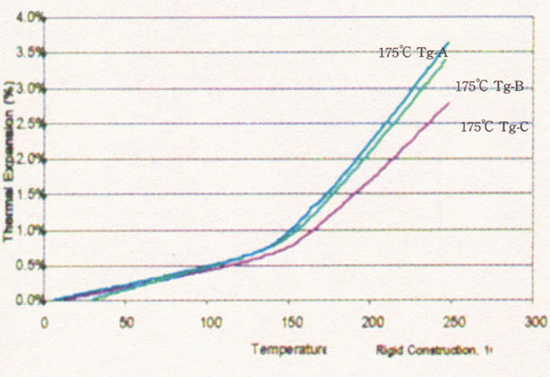

з”ұдёӢеӣҫ3дёӯеҸҜеҸҰи§ҒеҲ°дёүз§Қжқҝжқҗзҡ„TgзҡҶдёә175в„ғ пјҢдҪҶеҚҙеӣ е…¶зӯүZиҪҙзғӯиғҖзі»ж•°жңүжүҖдёҚеҗҢпјҢиҝӣиҖҢеҜјиҮҙзғӯиғҖйҖҹзҺҮзҡ„е·®ејӮгҖӮжӯӨеӣҫ3дёӯдёүз§Қжқҗж–ҷзҡ„дё»иҰҒе·®ејӮдёәTgеҗҺд№ӢзғӯиғҖзі»ж•°α-2CTEеҪјжӯӨжңүеҲ«гҖӮжҖ»иҖҢиЁҖд№ӢпјҢжқҝжқҗд№ӢжҖ»дҪ“зғӯиғҖзі»ж•°иҫғдҪҺиҖ…пјҢе°ҶжңүеҠ©дәҺе…¶йҖҡеӯ”й“ңеЈҒеҸҜйқ еәҰзҡ„ж”№е–„гҖӮ

дәӢе®һдёҠпјҢдё–дәӢеҚҙдёҚе°Ҫ然еҰӮжӯӨпјҒеңЁз»§з»ӯи®Ёи®әеҹәжқҗе…¶д»–йҮҚиҰҒзү№жҖ§д№ӢеүҚпјҢеҝ…йЎ»е…ҲиҜҙжҳҺTgдёҺCTEдёӨиҖ…д№Ӣе…ізі»гҖӮй«ҳTg жқҝжқҗзҡ„дјҳзӮ№д№ӢдёҖпјҢжҳҜZиҪҙзғӯиғҖзі»ж•°иҫғдҪҺпјҢж•…е…·жңүиҫғдҪҺзҡ„жҖ»дҪ“зғӯиғҖйҮҸпјҢеӣ жӯӨеҸҜ延缓TgеҗҺе°әеҜёеҝ«йҖҹзғӯиғҖзҡ„дёҚеҲ©зҺ°иұЎпјҢ并еҸҜеҮҸе°‘й“ңеЈҒдёӯзҡ„ж®ӢйҰҖеә”еҠӣгҖӮ

дёҚиҝҮеңЁе°‘ж•°зү№дҫӢдёӯпјҢй«ҳTgжқҝжқҗд№ҹжңүеҸҜиғҪжҜ”дҪҺTgеңЁзҡ„CTEж–№йқўжқҘеҫ—иҝҳеӨ§пјҢеӣ жӯӨпјҢеңЁйҖүжӢ©жқҝжқҗж—¶пјҢиҝҳеҝ…йЎ»е°ҶCTEиҖғиҷ‘еңЁеҶ…гҖӮеҗ„жқҝжқҗзҡ„TgиҷҪзӣёеҗҢдҪҶе…¶CTEд№ҹеҸҜиғҪдёҚеҗҢпјҢеҪ“иҝӣиЎҢзғӯеҫӘзҺҜиҜ•йӘҢж—¶пјҢйҖҡеӯ”й“ңеЈҒжүҖж„ҹеҸ—зҡ„еә”еҠӣд№ҹдјҡйҡҸд№ӢдёҚеҗҢгҖӮеӣҫ3дёӯзҡ„Cжқҗе°ұеҗҢж—¶е…·жңүй«ҳTgдёҺдҪҺCTEзӯүеҸҢйҮҚдјҳзӮ№гҖӮ

еӣҫ3пјҢжӯӨеӣҫиҜҙжҳҺдёүз§Қжқҝжқҗзҡ„TgйғҪеңЁ175в„ғпјҢдҪҶе…¶зӯүα-2CTEеҚҙдёҚеҗҢпјҢжӯӨж—¶еҪ“然иҰҒйҖүTgеҗҺзғӯиғҖжңҖе°Ҹзҡ„CжқҗпјҢжүҚжңҖжңүеҲ©дәҺж— й“…з„Ҡ

3.3гҖҒд»ҘTGAжі•жүҫеҮәиЈӮи§Јжё©еәҰ

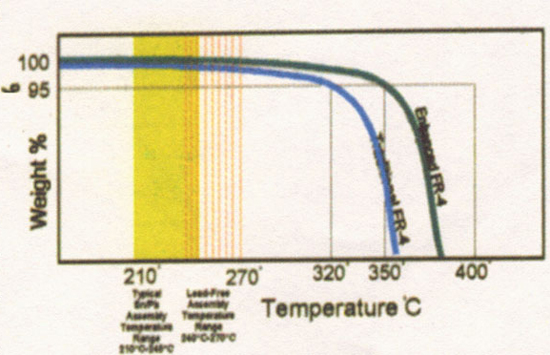

еҪ“з”өи·ҜжқҝеҲ¶дҪңжё©еәҰеҚҮй«ҳж—¶еҰӮ(ж— й“…з„ҠжҺҘпјүпјҢжқҝжқҗзҡ„иЈӮи§Јжё©еәҰTdе°ҶеҸҳеҫ—жһҒдёәйҮҚиҰҒгҖӮиЈӮи§Јжё©еәҰжҳҜжҢҮж ‘и„Ӯзҡ„еҢ–жҖ§жҲ–зү©жҖ§е®һйҷ…е·ІеҸ‘з”ҹеҠЈеҢ–ж—¶зҡ„жё©еәҰгҖӮжӯӨз§Қзү№жҖ§пјҢеҸҜз”Ё"зғӯйҮҚеҲҶжһҗжі•"пјҲTGA)еҠ д»ҘжөӢйҮҸгҖӮTGAеҸҜжөӢйҮҸиҜ•ж ·йҮҚйҮҸзӣёеҜ№дәҺеҚҮжё©зҡ„еҸҳеҢ–гҖӮеҪ“иҜ•ж ·еңЁй«ҳжё©дёӯеӣ ж ‘и„ӮиЈӮи§ЈиҖҢеӨұйҮҚиҫҫ5%ж—¶пјҢе…¶жүҖеҜ№еә”д№Ӣжё©еәҰеҚідёәиҜҘжқҗж–ҷзҡ„иЈӮи§Јжё©еәҰTdгҖӮеӣҫ4дёӯпјҢдёӨз§ҚFR-4жқҗж–ҷд№ӢTgиҷҪ然зӣёеҗҢпјҢдҪҶе…¶TdеҚҙжңүжүҖе·®ејӮгҖӮж— й“…з„ҠжҺҘзҡ„жӣҙй«ҳжё©зҺҜеўғдёӯпјҢжқҝжқҗзҡ„TgиҷҪд»ҚдёәдёҖйЎ№йҮҚиҰҒзҡ„еҸӮж•°пјҢдҪҶTdд№ӢйҮҚиҰҒжҖ§еҚҙжӣҙжңүиҝҮд№ӢгҖӮ

еӣҫ4пјҢжқҝжқҗжҠөжҠ—ж— й“…ејәзғӯзҡ„еҸҰдёҖйЎ№жӣҙйҮҚиҰҒе“ҒиҙЁпјҢ е°ұжҳҜиҖҗзғӯиЈӮжё©еәҰпјҲTd)гҖӮе…¶е®ҡд№үжҳҜеҪ“жқҝжқҗеңЁTGAй«ҳжё©дёӯеҸ—зғӯеҲҶи§ЈиҖҢеӨұйҮҚи¶…иҝҮ5%иҖ…пјҢ иҜҘжё©еәҰеҚіз§°д№ӢдёәзғӯиЈӮжё©еәҰпјҢеӣҫдёӯдј з»ҹFR-4 д№ӢTdдёә320в„ғ пјҢиҖҢејәеҢ–FR-4д№ӢTdдёә350в„ғгҖӮ

Tdзҡ„е®ҡд№үиҷҪдёәиҜ•ж ·еҮҸйҮҚиҫҫ5%ж—¶зҡ„жё©еәҰпјҢдҪҶеҪ“еҮҸйҮҚе·ІиҮі2-3%ж—¶пјҢеҚіеҸҜи§Ҷдёәж ‘и„Ӯе·ІејҖе§ӢеҸ‘з”ҹеҠЈеҢ–иҖҢиЈӮи§ЈгҖӮз”ұеӣҫ4жүҖзӨәпјҢдј з»ҹй”Ўй“…зҶ”з„Ҡд№Ӣеі°жё©еҸҜиҫҫ210-235в„ғ пјҢжңҖеёёдҪҝз”ЁиҖ…зәҰдёә225в„ғ пјҢеңЁжӯӨжё©еәҰиҢғеӣҙеҶ…пјҢжқҝжқҗе°ҡдёҚиҮідәҺеҸ‘з”ҹиЈӮи§ЈзҺ°иұЎгҖӮ然иҖҢпјҢж— й“…зҶ”з„Ҡд№Ӣжё©еәҰиҮіе°‘йЎ»еҶҚжҸҗй«ҳ25в„ғеңЁжӯӨзӯүејәзғӯзҺҜеўғдёӯпјҢдј з»ҹжқҝжқҗе°ҶдјҡеҸ‘з”ҹ2-3%зҡ„еҮҸйҮҚпјҢжӯӨз§Қжғ…еҶөдёӯе°Ҷдјҡдә§з”ҹдёҚеҗҢзЁӢеәҰзҡ„ж ‘и„ӮиЈӮи§ЈгҖӮ

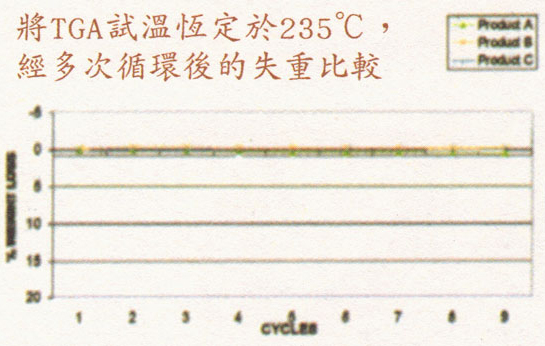

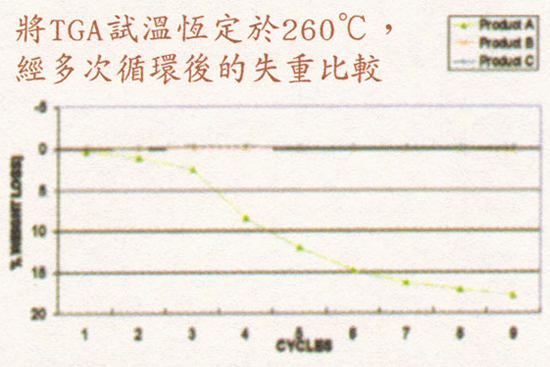

дёәдәҶзһӯи§ЈеӨҡж¬ЎзҶ”з„ҠиҝҮзЁӢпјҢ并жҜ”еҜ№дј з»ҹй”Ўй“…з„ҠжҺҘе’Ңж— й“…з„ҠжҺҘSACд№ӢеҪұе“Қиө·зҺ°пјҢеҸҜиҜ•д»ҘTGAиҝӣиЎҢеӨ§йҮҸеҲҶжһҗгҖӮдёҠеӣҫ3дёӯжҳҜд»Ҙдёүз§ҚжқҝжқҗдёәдҫӢпјӣиҝҷдәӣжқҝжқҗзҡ„TgзҡҶдёә175в„ғ пјҢдҪҶAзҡ„Tgдёә310в„ғпјҢиҖҢBдёҺCд№ӢTdеҸҰдёә350в„ғгҖӮеӣҫ5дёҺеӣҫ6д№Ӣж•°жҚ®еҲҶеҲ«иҜҙжҳҺеңЁ235в„ғеҸҠ260в„ғзҡ„зғӯеҫӘзҺҜиҜ•йӘҢдёӢпјҢеҗ„жқҝжқҗзҙҜи®ЎеӨұйҮҚзҡ„и¶ӢеҠҝеӣҫгҖӮ

еӣҫ5пјҢд»ҘTGAж–№ејҸеңЁ235в„ғпјҡжЁЎжӢҹжңүй“…з„ҠжҺҘзҡ„еӨҡж¬ЎиҜ•йӘҢдёӯпјҢеҸҜи§ҒеҲ°дёүз§ҚжқҝжқҗеқҮжңӘеӨұйҮҚиҖҢдҝқжҢҒиүҜеҘҪ

е°ҶTGAиҜ•жё©жҒ’е®ҡдәҺ260в„ғпјҢз»ҸеӨҡж¬ЎеҫӘзҺҜеҗҺзҡ„еӨұйҮҚжҜ”иҫғ

еӣҫ6 пјҢдҪҶиӢҘе°ҶTGAзҡ„иҜ•йӘҢжё©еәҰжҸҗеҚҮеҲ°260в„ғиҖҢжЁЎжӢҹж— й“…з„ҠжҺҘж—¶пјҢз»ҸеӨҡж¬ЎиҜ•йӘҢеҗҺпјҢеҸ‘зҺ°Aжқҗе·ІйҖҗжёҗеҮҸйҮҚиҖҢеӨұж•Ҳ

з”ұеӣҫ5жүҖзӨәеҸҜзҹҘпјҢеӣӣз§ҚжқҝжқҗдёҚи®әTgжҲ–TdеҰӮдҪ•пјҢеңЁ235в„ғзҡ„еі°жё©иҜ•йӘҢдёӯпјҢе…¶зӯүйҮҚйҮҸеҮ д№ҺйғҪжІЎжңүеӣ жҚҹеӨұиҖҢеҠЈеҢ–гҖӮ然иҖҢпјҢеӣҫ6еҚҙжҳҫзӨәдёҚеҗҢзҡ„ж•…дәӢпјҢеңЁжӣҙй«ҳжё©260в„ғзҡ„еӨҡж¬ЎиҜ•йӘҢдёӢпјҢTdиҫғй«ҳзҡ„жқҝжқҗеҮ д№Һд»ҚжңӘеҮәзҺ°еҮҸйҮҚпјҢдҪҶTdиҫғдҪҺзҡ„дёҖиҲ¬жҖ§жқҝжқҗпјҢе…¶ж ‘и„ӮеҚҙејҖе§ӢеҸ‘з”ҹжҳҺжҳҫеҠЈеҢ–пјҢд»ҘиҮҙжҖҘйҒҪеҮәзҺ°еҮҸйҮҚд№Ӣжғ…еҪўгҖӮ

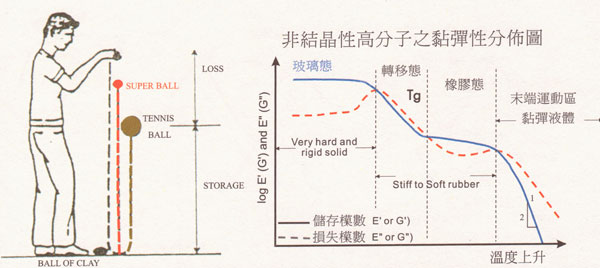

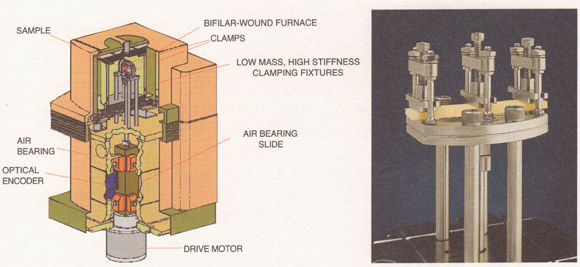

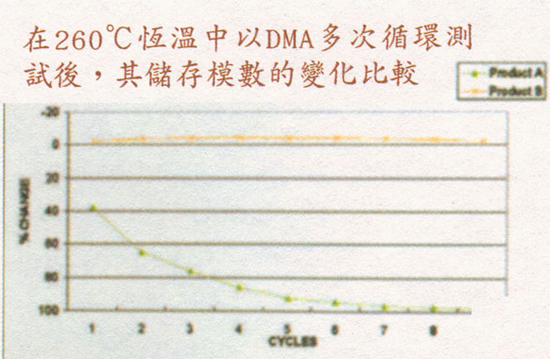

3.4д»ҘDMAжі•йҮҸжөӢжқҝжқҗзҡ„еӮЁеӯҳжЁЎж•°

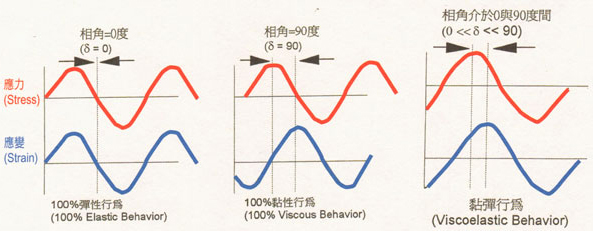

жқҝжқҗдёӯзҡ„зҺҜж°§ж ‘и„ӮпјҢеёёжё©дёӯжҳҜдёҖз§ҚеңЁе…·жңүеј№жҖ§зҡ„иҒҡеҗҲзү©пјҢдҪҶй«ҳжё©дёӯеҸҳиҪҜеҗҺеҚҙеҸҲе…·жңүй»ҸжҖ§пјҢзү№з§°д№Ӣдёәй»Ҹеј№жҖ§гҖӮеҪ“жҹҗзү©дҪ“е…·жңү"й»Ҹеј№жҖ§" ж—¶пјҢдёҖж—ҰеҸ—еҲ°еӨ–еҠӣзҡ„жӢүдјёжҲ–еҺӢиҝ«ж—¶пјҢеҪ“иҜҘзү©дҪ“дјҡеҸ‘з”ҹдёҺж–ҪеҠӣж–№еҗ‘зӣёеҗҢзҡ„еҸҳеҢ–иҖ…пјҢз§°д№Ӣдёәеј№жҖ§пјӣиӢҘеҸ‘з”ҹдёҺж–ҪеҠӣж–№еҗ‘еһӮзӣҙж–№еҗ‘зҡ„еҸҳеҢ–иҖ…пјҢз§°д№Ӣдёәй»ҸжҖ§гҖӮжӯӨз§Қй»Ҹеј№жҖ§дјҡйҡҸж—¶й—ҙпјҢжё©еәҰпјҢдёҺеҶ·зғӯйў‘зҺҮиҖҢйҖҗжёҗеҸҳеҢ–гҖӮиӢҘе°Ҷж ‘и„ӮжқҝжқҗеҲ»ж„ҸеңЁDMAзҡ„й«ҳжё©дёӯгҖҲ235 в„ғгҖҒ260в„ғ гҖүпјҢд»ҘгҖҢеҠЁжҖҒзғӯжңәеҲҶжһҗжі•гҖҚпјҲDMAпјүпјҢеӨҡж¬ЎйҮҸжөӢе…¶TgдёҺеӮЁеӯҳжЁЎж•°йҮҸж—¶пјҢдёҖж—ҰеҸ‘зҺ°жҹҗжқҝжқҗеңЁжӯӨдәҢйЎ№зү№жҖ§еқҮеҮәзҺ°ж•°жҚ®д№ӢдёӢйҷҚиҖ…пјҢеҚіиЎЁиҜҘжқҝе·ІеҮәзҺ°иҖҗзғӯжҖ§дёҚиүҜзҡ„еҠЈеҢ–дәҶ пјҢжҳҜеҸҰзұ»зӣ‘и§ҶжқҝжқҗиҖҗзғӯе“ҒиҙЁзҡ„зІҫеҜҶж–№жі•пјҢзҺ°д»ҘеӣҫзӨәж–№ејҸиҜҙжҳҺдәҺеҗҺгҖӮ

еӣҫ7пјҢе·ҰеӣҫдёәеӮЁеӯҳжЁЎйҮҸзҡ„з®ҖиҰҒиҜҙжҳҺпјҢйҰ–е…ҲжҳҜй»‘иүІзҡ„жіҘеңҹзҗғпјҢеңЁжһҒе°‘й»Ҹеј№жҖ§дёӢпјҢиҮӘз”ұиҗҪең°еҗҺеҮ д№ҺеҒңжӯўдёҚеҠЁпјҢе…¶ж¬ЎжҳҜи¶…зә§зҗғз»ҸиҮӘз”ұиҗҪең°еҗҺеҸҚеј№жһҒй«ҳгҖӮиҖҢеёёи§Ғзҡ„зҪ‘зҗғпјҢиҮӘз”ұиҗҪең°еҗҺеҸҚеј№зҡ„й«ҳеәҰеҚіеҸҜи§Ҷдёәд»ҚеӮЁеӯҳжЁЎйҮҸпјҢиҖҢи·қеҺҹй«ҳеәҰжүҖжҚҹеӨұзҡ„иҗҪе·®еҚідёәжҚҹеӨұжЁЎйҮҸгҖӮеҸіеӣҫеҚідёәдёӨиҖ…еңЁеҚҮжё©дёӯйҒӮжёҗдёӢйҷҚзҡ„и¶ӢеҠҝпјҢд»ҘеҸҠTgзҡ„еҢәеҹҹгҖӮ

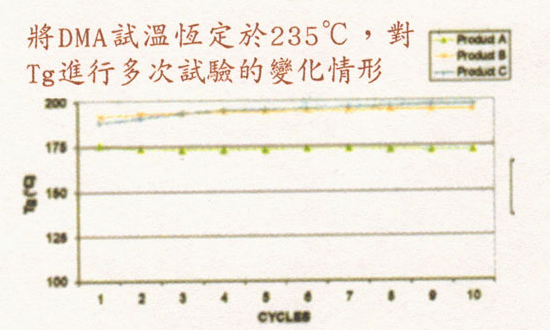

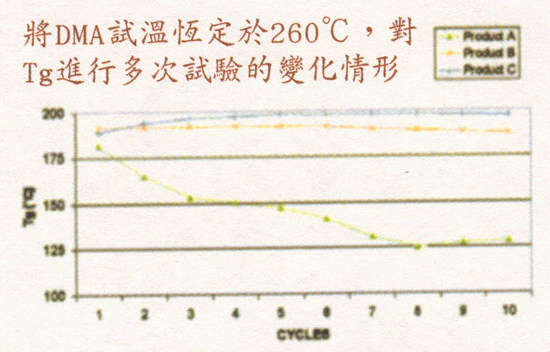

дёӢеӣҫ10дёҺеӣҫ11зі»дҪҝз”ЁDMAеҜ№дёүз§ҚжқҝжқҗTgжүҖжөӢеҫ—зҡ„з»“жһңпјҢеҲҶеҲ«и®ҫе®ҡдәҺ235в„ғеҸҠ260в„ғзҡ„зғӯеҫӘзҺҜиҜ•йӘҢдёӯпјҢйҮҸжөӢеҲҶжһҗе…¶жқҝжқҗTgзҡ„еҸҳеҢ–гҖӮеҪ“еңЁ235в„ғж—¶пјҢдёүз§Қжқҝжқҗд№ӢTgйғҪз»ҙжҢҒеңЁ175в„ғд»ҘдёҠиҖҢжІЎжңүжҳҺжҳҫеҸҳеҢ–гҖӮ然иҖҢеҪ“еі°жё©еҶҚеҚҮй«ҳиҫҫ260в„ғж—¶пјҢTdдёә310в„ғзҡ„зҺ°иЎҢ"ж ҮеҮҶ"ејҸAжқҗпјҢеҚіе·ІжҳҺжҳҫеҸ‘з”ҹTgйҖҗжёҗдёӢйҷҚзҡ„еҠЈеҸҳжғ…еҪўгҖӮзӣёиҫғд№ӢдёӢпјҢTdдёә350в„ғзҡ„жқҝжқҗBдёҺCпјҢе…¶зәөиҪҙзҡ„Tgж•°еҖӨд»Қ然еҚҒеҲҶзЁіе®ҡгҖӮз”ұдәҺж ‘и„ӮжҲҗеҲҶзҡ„дёҚеҗҢпјҢз”ҡиҮіеңЁеӨҡж¬ЎеҠ жё©дёӯиҒҡеҗҲеәҰзЁҚеўһдёӢпјҢиҝҳдҪҝеҫ—TgзЁҚеҫ®еўһеҠ дәҶеҮ еәҰгҖӮ

еӣҫ8пјҢеҸіеӣҫдёәDMAд»ӘеҷЁзҡ„еӨ–и§ӮдёҺйҮҚиҰҒ组件зҡ„иҜҙжҳҺпјҢеҸіеӣҫдёәиҜ•ж ·дёҖз§ҚжүҝиҪҪжһ¶зҡ„иҜҰз»Ҷз”»йқўпјҢзі»е°ҶиҜ•ж ·жқҝзүҮзҡ„е·ҰеҸіеҠ д»Ҙеӣәе®ҡпјҢдёӯеӨ®еӨ№е…·еҲҷеҸҜдёҠеҚһжө®еҠЁпјҢеңЁеһӮзӣҙж–№еҗ‘ж–ҪеҠ дёҠдёӢзҡ„еӨ–еҠӣеҗҺпјҢиҜҘиҜ•еҚіеҸҚеә”еҮәеј№жҖ§дёҺй»Ҹзҡ„и®ҜеҸ·ж•°жҚ®гҖӮ

е°ҶDMAиҜ•жё©жҒ’е®ҡдәҺ235в„ғпјҢеҜ№TgиҝӣиЎҢеӨҡж¬ЎиҜ•йӘҢзҡ„еҸҳеҢ–жғ…еҪў

еӣҫ10.еҠЁжҖҒжңәжў°еҲҶжһҗеҸҜз”Ёд»ҘйҮҸжөӢжңүжңәжқҝжқҗзҡ„й»Ҹеј№жҖ§дёҺеӮЁеӯҳжЁЎж•°гҖӮеҪ“дәҺ235в„ғжЁЎжӢҹжңүй“…з„ҠжҺҘд№Ӣй«ҳжё©дёӯеӨҡж¬ЎжөӢиҜ•Tgж—¶пјҢиӢҘиҜ»еҖјзҡҶжңӘеҸҳеҢ–пјҢеҲҷиЎЁиҜҘжқҝжқҗеңЁиҜҘжё©еәҰдёӯе°ҡз§°зЁіе®ҡгҖӮ

е°ҶDMAиҜ•жё©жҒ’е®ҡдәҺ260в„ғпјҢеҜ№TgиҝӣиЎҢеӨҡж¬ЎиҜ•йӘҢзҡ„еҸҳеҢ–жғ…еҪў

еӣҫ11 пјҢиӢҘд»ҘDMAеҸҰиЎҢжЁЎжӢҹж— й“…з„ҠжҺҘзҡ„260в„ғй«ҳжё©дёӯпјҢеҲ»ж„ҸеӨҡж¬ЎйҮҸжөӢе…¶Tg пјҢеҸ‘зҺ°иЎҢеёёз”ЁAдә§е“Ғд№ӢTgдёҚж–ӯдёӢйҷҚпјҢеҚіиЎЁзӨәиҜҘз§ҚAжқҝжқҗе·ІеңЁй«ҳзғӯдёӯеҸ‘з”ҹзғӯиЈӮи§ЈдәҶ гҖӮиҖҢTgд»ҚиғҪз»ҙдёҚиҮҙдёӢйҷҚиҖ…пјҢеҚіиЎЁе…¶е·Іе…·иүҜеҘҪзҡ„жҠ—зғӯжҖ§гҖӮ

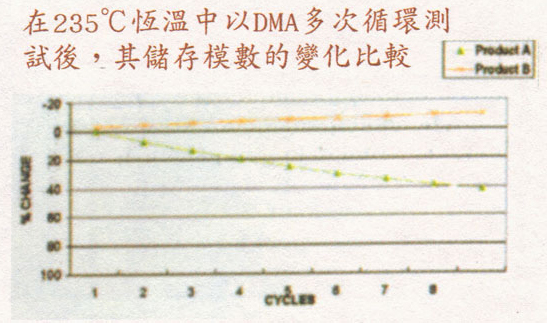

жЁЎйҮҸеҸҜи§ҶдёәиҒҡеҗҲзү©зҡ„еҲҡжҖ§пјӣжҲ–з§°зЎ¬жҢәжҖ§пјҢжқҝжқҗз»ҸеӨҡж¬Ўй«ҳжё©еҗҺпјҢеҮЎиҖҗзғӯжҖ§иҫғе·®иҖ…пјҢе…¶жЁЎйҮҸиҮӘеҝ…жңүжүҖжҚҹеӨұпјҢиҖҢжүҖеү©йҰҖзҡ„еӮЁеӯҳжЁЎйҮҸеҪ“然е°ұдјҡж„ҲжқҘж„Ҳе°‘дәҶ гҖӮDMAиҝҳеҸҜжөӢйҮҸжқҝжқҗзҡ„"еӮЁеӯҳжЁЎж•°"пјӣжӯӨз§ҚеӮЁеӯҳжЁЎж•°дёҺжқҗж–ҷзҡ„жҠ—жҢ ејәеәҰе’ҢзЎ¬жҢәжҖ§жңүе…іпјҢжӯӨдәҢзү©жҖ§еҜ№дәҺPCBдёӢжёёз»„иЈ…еҺӮе Әз§°йқһеёёйҮҚиҰҒгҖӮеӣ дёәзЎ¬жҢәжҖ§иҫғдҪіиҖ…пјҢеҸҜдәҺзғӯеҫӘзҺҜдёӯд»ҚдҝқжҢҒе…¶жҠ—жҢ ејәеәҰпјҲиҖҗејҜжӣІжҖ§пјүпјҢиҝӣиҖҢдҪҝеҫ—еңЁе…ғ件з„ҠжҺҘж—¶пјҢиҫғиғҪйҒҝе…ҚжқҝйқўдёӢеҮ№жҲ–жқҝејҜжқҝзҝҳзҡ„зјәзӮ№гҖӮеӣҫ12еҸҠеӣҫ13еҲҶеҲ«иЎЁиҫҫжқҝжқҗAдёҺBеңЁ235в„ғеҸҠ260в„ғзҡ„еӨҡж¬ЎеҫӘзҺҜиҜ•йӘҢдёӢпјҢе…¶еӮЁеӯҳжЁЎйҮҸзҡ„зҷҫеҲҶжҜ”еҸҳеҢ–жғ…еҪўгҖӮз”ұжң¬жөӢиҜ•з»“жһңжҳҫзӨәпјҢTgдёә175в„ғжүҖи°“зҡ„"ж ҮеҮҶ"AжқҝжқҗпјҢдёҚи®әеңЁ235в„ғжҲ–260в„ғзҡ„еӨҡж¬ЎDMAиҜ•йӘҢеҗҺпјҢе…¶еӮЁеӯҳжЁЎйҮҸйғҪдёҚе…ҚдјҡйҷҚдҪҺпјҢ дё”еңЁ260в„ғзҡ„иҜ•йӘҢдёӯдёӢйҷҚжӣҙдёәдёҘйҮҚпјҢжӯӨеҚіиҜҙжҳҺе…¶жҠ—зғӯжҖ§д»Қжңүеҫ…еҠ ејәгҖӮTgдёә175в„ғеҸҠTdдёә350в„ғзҡ„жқҝжқҗBпјҢеҲҷеңЁдёӨз§Қеі°жё©дёӯз»ҸпјҢе…«еӨҡж¬ЎеҫӘзҺҜжөӢиҜ•еҗҺиҝӣдёҖжӯҘиЁјжҳҺдәҶиҖҗзғӯжҖ§зҡ„иүҜеҘҪгҖӮ

еңЁ235в„ғжҒ’жё©дёӯд»ҘеӨҡж¬ЎеҫӘзҺҜжөӢиҜ•еҗҺпјҢе…¶еӮЁеӯҳжЁЎж•°зҡ„еҸҳеҢ–жҜ”иҫғ

еӣҫ12.еҪ“AдёҺжқҝжқҗз»ҸиҝҮDMAеңЁ235в„ғдёӯеӨҡж¬ЎжөӢиҜ•е…¶Tgж—¶пјҢз”ұдәҺе…¶TgдёҚж–ӯдёӢйҷҚд№ӢеӮЁеӯҳжЁЎйҮҸд№ҹеңЁдёҚж–ӯдёӢйҷҚпјҢжҚўиЁҖд№ӢдәәжқҗиҖҗејәзғӯжҖ§иҙЁе·ІдёҚеҰӮBжқҗгҖӮ

еңЁ260в„ғжҒ’жё©дёӯд»ҘеӨҡж¬ЎеҫӘзҺҜжөӢиҜ•еҗҺпјҢе…¶еӮЁеӯҳжЁЎж•°зҡ„еҸҳеҢ–жҜ”иҫғ

еӣҫ13.иӢҘеҶҚе°ҶAжқҗдёҺBжқҗжЁЎжӢҹ260в„ғд№Ӣж— й“…з„ҠжҺҘж—¶пјҢеҸ‘зҺ°DMAиҜ•йӘҢеҗҺAжқҗеӮЁеӯҳжЁЎйҮҸзҡ„дёӢйҷҚжӣҙдёәдёҘйҮҚгҖӮ

дҪңиҖ…пјҡйӣ·зЈҠ

жқҘжәҗпјҡзЈҗдҝЎз”өи·Ҝжқҝ

зІӨе…¬зҪ‘е®үеӨҮ 44030902003195еҸ·

зІӨе…¬зҪ‘е®үеӨҮ 44030902003195еҸ·